-

Постов

794 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Весь контент mplata

-

обрезание аватара

mplata ответил mplata тема в Замечания и предложения по новому форуму

в пятницу заходил на сайт, вроде было уже все квадратным, сейчас опять обрезано. но уже поправили сами... -

обрезание аватара

mplata ответил mplata тема в Замечания и предложения по новому форуму

)))) Спасибо! -

обрезание аватара

mplata опубликовал тема в Замечания и предложения по новому форуму

Добрый день. Есть пожелание не обрезать аватар по окружности, а сделать его обрезанным хотя бы как прямоугольник со скругленными углами. а то достаточно большая часть аватара теряется. -

Альфа 100 + Дуэт 250

mplata ответил Klarisa тема в Пайка и монтаж

Есть соответствующие нормативные документы по шуму в помещении: СН 2.2.4/2.1.8.562-96. согласно им (дБ): 1. очень напряженные условия работы – 50; 2. просто напряженные условия работы – 60; 3. умеренно напряженные тяжелые / очень тяжелые условия работы – 65; 4. умеренно напряженные легкие / средней тяжести условия работы – 70; 5. малонапряженные тяжелые / очень тяжелые условия работы – 75; 6. малонапряженные легкие / средней тяжести условия работы – 80. Радиомонтаж относится к 5,6 пунктам, то есть допустимый уровень шума до 80дБ. Для сравнения: 65 Шумно громкий разговор (1м) 70 Шумно громкие разговоры (1м) 75 Шумно крик, смех (1м) 80 Очень шумно крик, мотоцикл с глушителем, шум пылесоса (с большой мощностью двигателя - 2 киловатта). 85 Очень шумно громкий крик, мотоцикл с глушителем 90 Очень шумно громкие крики, грузовой железнодорожный вагон (в семи метрах) Уровень шума создаваемый ДУЭТом - 50дБа, что в принципе с запасом вписывается даже в п.1 (очень напряженные условия работы – 50) поэтому нет никакого смысла выключать что-либо. То есть пройти СОУТ не составит никакого труда. Главное, чтобы рядом не гремел поршневой компрессор. Для производства лучше винтовой подойдет. он дороже, но поверьте он практически вечный. Поршневой мы меняли 6 раз (он стоял в специальной обшитой комнате и все равно гремел). -

Альфа 100 + Дуэт 250

mplata ответил Klarisa тема в Пайка и монтаж

Дымоудовитель это не поршневой компрессор. Когда мы проходили аттестацию цех ручного монтажа работал вовсю, работала приточка и вытяжка и компрессор ерсы. Никаких проблем это не вызвало абсолютно. Чтобы не пройти по шуму нужно чтобы был включен компрессор Джамшута и Равшана или два таких компрессора. То есть "вписаться" в нормы по шуму - это совершенно надуманая "проблема". -

Вибростенд

mplata ответил mplata тема в Вопросы надежности и испытаний

Вопрос актуален. Ребята выручайте. Проект дымится ( -

Термоиспытания

mplata ответил mplata тема в ООО "М-Плата"

От 750р в час, в зависимости от суммарного времени аренды. Чем больше, тем дешевле. Минимальный период аренды: 4ч. ( По большому счету меньше и бессмысленно с точки зрения термостатирования) Физические лица, оплата через Яндекс.Кассу. -

Термоиспытания

mplata опубликовал тема в ООО "М-Плата"

Рады сообщить, что сентября месяца мы готовы предложить услугу по термоиспытаниям в термокамере. Термокамера от -80 до +100 градусов, объем камеры 70литров. Без задания влажности и солевого тумана. Есть поверенный термодатчик. -

Требуется разработчик, Москва (Нагатинская)

mplata ответил mplata тема в Предлагаю работу

Забыл добавить - _все_ завершенные проекты ставятся на производство, то есть труд будет приносить не только деньги, но и эндорфины от _реально_ произведённых изделий, которые Вы разработали. Ваш непростой труд будет оценен и проделан не впустую. -

В связи с расширением компании на постоянную требуется менеджер по закупкам электронных компонентов. Знание импортного рынка электронных компонентов, поиск аналогов, знание складских поставщиков как в России так и за рубежом. Грамотная техническая речь, базовое понимание основных характеристик электронных компонентов (нарпяжение, ток, мощность, частота и т.п.), знание типов корпусов электронных компонентов. Уверенное владение 1С ERP (или хотя бы УПП) Зарплата высокая по результатам собеседования. Готовы взять начинающего но с базовыми знаниями. Образование не ниже средне-специального. К сожалению категорически низкий уровень знаний у претендентов со стороны (ЕГЭ сделал свое дело), может тут найдутся компетентные люди. Связь через личку.

-

Требуется отработчик, наладчик, Москва

mplata опубликовал тема в Предлагаю работу

На постоянную работу требуется наладчик электронного оборудования (собранных электронных модулей/плат) с навыками поиска неисправностей. Задачи: Первый запуск изделия, функциональный контроль по заданной методике, поиск и устранение неисправностей. Требования: Высшее или среднеспециальное образование, гражданство РФ. Опыт работы в сфере ремонта, владение средствами отладки и измерительной аппаратурой. Трудоустройство согласно ТК РФ. Зарплата по результатам собеседования. Предпочтение выпускникам вузов и профильных училищ. Обращаться в личку. -

Требуется разработчик, Москва (Нагатинская)

mplata опубликовал тема в Предлагаю работу

Коллеги для выполнения проектов связанных с задачами управления технологическими процессами, пид регулирования, управления приводной техникой требуется разработчик. Работа по договору с ИП. Присутствие на рабочем месте при обсуждении проекта и прохождении этапов разработки, либо для использования оборудования в офисе. Поездки к заказчику для обсуждения проектов. Опыт работы с МК, ПЛИС, FPGA. Программирование с фиксацией историеи изменений , средства отладки, Опыт разработки топологии плат. Элементарные знания технологии производства. Оплата договорная попроектная, по этапам. Дополнительные бонусы при установке проекта на производство. Обращайтесь в личку. Находимся на м. Нагатинская. -

Пайка BGA

mplata ответил DAV тема в Пайка и монтаж

Не понял вопрос. После того как шары установлены (оплавление пасты для крепежа шаров к микросхеме) мы наносим пасту уже на шары и затем ставим микросхему на место. Паста нанесённая на шары никуда не девается и не отваливается при переворачивании. Затем паяем (греем) и она припаивается к своему законному месту на плате. -

как закрепить аккумулятор на плате

mplata ответил vldmr86 тема в Пайка и монтаж

чур не смеяться. )) но раз любые предложения допустимы: берем вот такую вещь отрезаем у арки левую опору, чтобы получилась буква Г а не П. Вместо гвоздя ставим винт и через крепежное отверстие на плате гайка снизу. таких нужно 4 штуки на плату: по каждой стороне. Если плата в размер аккумулятора, то обычные канцелярские прищепки могут подойти, ими зажимаем с нужных сторон бутерброд: плата + аккумулятор. Выглядит прищепка так: после того как зажали можно снять с прищепки вспомогательные "ручки" Ну а самый технологичный вариант: заказать штампованные прижимы под болт или под пайку. -

Пайка BGA

mplata ответил DAV тема в Пайка и монтаж

Это нужно у технологов спрашивать, думаю что просто чуть толще обычного чтобы сферичность компенсировать. Количество пасты в итоге должно быть такое же как при обычном нанесении. На каждый рисунок несколько трафаретов. В наборе только толстые, для установки шаров, так что изготавливаем еще 2 (или 1 в зависимости от микросхемы). Но сейчас уже почти не изготавливаем, так как накопилось достаточно для работы. -

Пайка BGA

mplata ответил DAV тема в Пайка и монтаж

Разумеется переворачиваем )) Оснасткой крепим к вакуумному держателю и далее как обычно. То есть микросхема не лежит на пасте на столе плейсера. Чем меньше шаг, тем меньше толщина трафарета и тем меньше апертуры. -

Вред паяльной пасты

mplata ответил Павел_Б тема в Пайка и монтаж

Если вы прошли СОУТ, то никого не нужно бояться ) -

Пайка BGA

mplata ответил DAV тема в Пайка и монтаж

Вы правы, из под микросхемы флюс отмыть можно, но иногда это сложно. А флюс "работает" при относительно небольших температурах. Его остатки при рабочем нагреве микросхемы могут уменьшить сопротивление между выводами и повлиять на работу. Паста липнет к шарам замечательно (это одно из важных свойств пасты - удерживать компонент установленный на нее) и собственно разницы нет никакой на что наносить пасту, просто удобнее на микросхему, и чаще всего так гораздо легче контролировать нанесение. У нас есть оснастка, которая позволяет нанести пасту идеально равномерно. То есть окунания нет, микросхема лежит "животом" вверх. -

Пайка BGA

mplata ответил DAV тема в Пайка и монтаж

Использование пасты снижает вероятность того что шар останется висеть над падом, то есть использование пасты практически гарантирует образование надёжного паяного соединения шара с микросхемой. С флюсом без пасты вероятность проблем выше. (Ну и грязи с пастой меньше) Толщина трафарета выбирается исходя из шага и необходимого диаметра итогового шара. -

Пайка BGA

mplata ответил DAV тема в Пайка и монтаж

Честно говоря не нашел (( Могу снять когда мы это делаем у себя. Но придется подождать, когда подобную операцию кто-то закажет (ремонт). Тут вопрос именно удобства: при ремонте наносить пасту на шары микросхемы гораздо удобнее, чем наносить пату на площадки платы (ведь рядом компоненты которые будут мешать приложить трафарет и тем более намазывать). То есть вся процедура ремонта у нас выглядит так: 1) сняли микросхему с платы (ремонтная станция ERSA 550) 2) очистили контакты платы от остатков припоя и флюса (фен + оплетка + очиститель) 3) очистили микросхему от остатков припоя и флюса (фен + оплетка + очиститель) 4) нанесли пасту на микросхему (минитрафарет) 5) установили шары на нанесенную пасту (толстый трафарет + оснастка) 6) нагрев (оплавление пасты и шары припаиваются к микросхеме) 7) нанесение пасты на шары микросхемы (минитрафарет) 8) позиционирование микросхемы с нанесенной на ее шарах пастой на плате (плейсер ERSA) 9) оплавление пасты ,припаивание (ERSA) -

Вред паяльной пасты

mplata ответил Павел_Б тема в Пайка и монтаж

Существуют нормативы: Радиомонтажник относится ко 2-му классу, если установлены вытяжки, если нормальный свет и т.п. Если вытяжки нет, то к третьему (и тогда молоко и соки и даже дополнительный отпуск). Однако 2ой класс подразумевает диспансеризацию, то есть регулярные медосмотры. -

Для автономных работ есть газовые паяльники, но это скорее от безысходности, так как везде где нужно паять есть электричество, иначе зачем паять. Тем не менее некоторые пользуются, в машине например что-то паяют для себя. Ну а если бы была необходимость в автономном паяльника, то weller или ersa или pace уже давно бы заняли нишу. Просто ее нет. И если будет создан паяльник на аккумуляторе, то проект будет обречён я думаю, там мало иметь аккумулятор и нагреватель, там ещё нужен будет разместить управление. Но и это не главное, нужно сделать свои жала, с датчиком температуры, жала которые не обгорают и обладают прекрасной теплопроводностью, а ещё отлично лудятся. Сдается мне вес его будет такой что удобства работы не будет. А если постоянно нужно будет ставить паяльник в зарядку то аккумулятор нужно будет менять часто. Это как гладильные станции, вода, управление, все это в станции а утюг в ней только кнопка и нагрев. Вес снижают. Руки устают у радиомонтажников от тяжёлых паяльников, а тут ещё аккумулятор и управление.

-

Как правильно запаять радиомодуль на плату

mplata ответил A-10 тема в Пайка и монтаж

Вы ошибаетесь: микросборку нельзя трогать ни при каких обстоятельствах при монтаже в стадии оплавления припоя. Это почти наверняка приведет к КЗ. Надавливая на микросхему вы выдавливаете все что под микросхемой, не важно сколько там флюса. Расстояние там менее 0.05-0.2мм, там капиллярные эффекты уже проявляются сильно и смыкания происходят очень просто. Я бы ни за что не рекомендовал трогать сборку в процессе оплавления. Все этапы до - методика, технологии - все можно, но трогать когда припой оплавился нельзя категорически. Это самый ответственный момент. Что касается флюса, лично я противник остатков флюса, даже если на шприце написано что все хорошо. Флюс работает при температуре от 130 градусов, но ВЧ цепи реагируют на флюс и при меньшей температуре. К сожалению мы с этим сталкивались. Разумеется каждый делает так как считает нужным, но если есть опыт, почему бы не воспользоваться им. -

Как правильно запаять радиомодуль на плату

mplata ответил A-10 тема в Пайка и монтаж

потом к нам делать рентген и ремонт) так как под микросхемой будут КЗ которых не будет видно при визуальном контроле. Припой растечется не только наружу, но и внутрь и в стороны и с удовольствием соединится с соседними падами. Не рекомендую трогать элемент в процессе монтажа. А тем более давить на него -

Новая линия + рентген

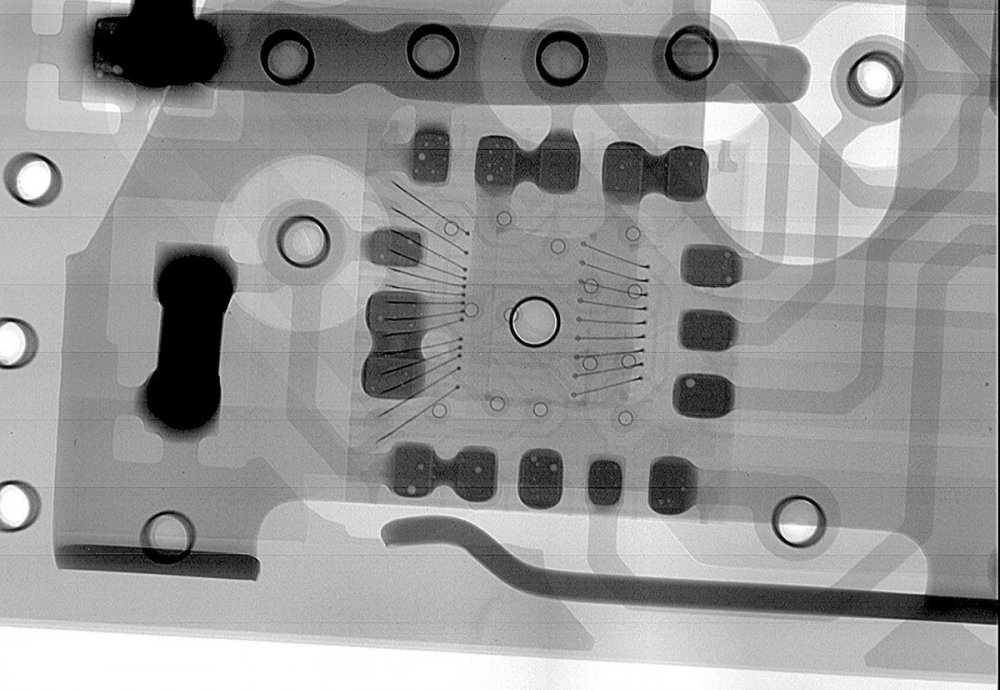

mplata ответил mplata тема в ООО "М-Плата"

Пока на ремонт принесли LIS3DH, шаг 0,5 (не BGA), размер компонента 3мм*3мм. Видно что там сразу несколько КЗ Изображение довольно четкое, можно сделать еще четче, но в данном случае большего и не требовалось. Вердикт: переставить удалив КЗ. Причина - слишком много пасты, скорее всего трафарет Заказчику нужно корректировать (уменьшать апертуры).