Strashila

Участник-

Постов

79 -

Зарегистрирован

-

Посещение

Весь контент Strashila

-

Марку транзистора не подскажете ?

Strashila ответил gosha тема в RF & Microwave Design

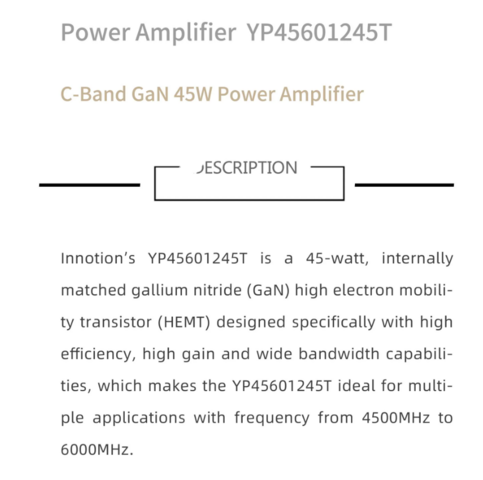

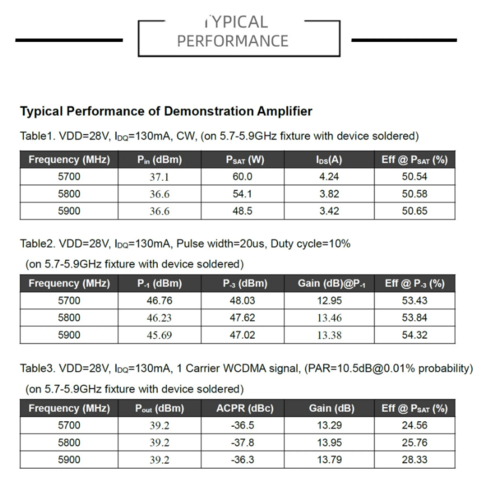

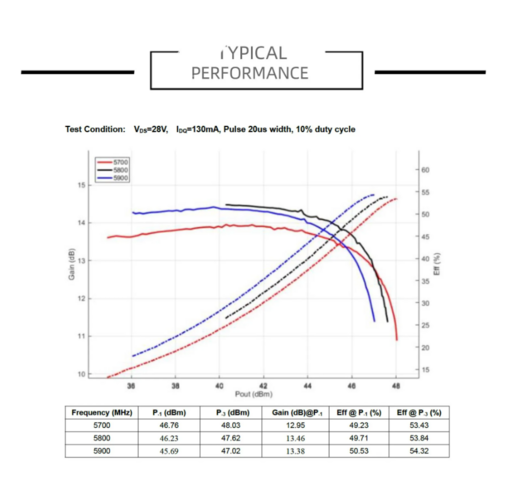

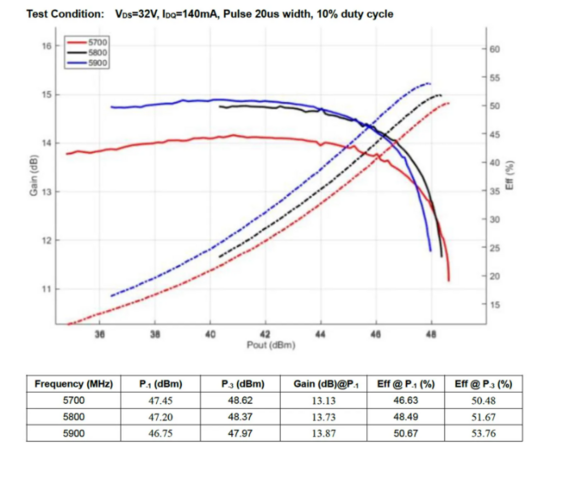

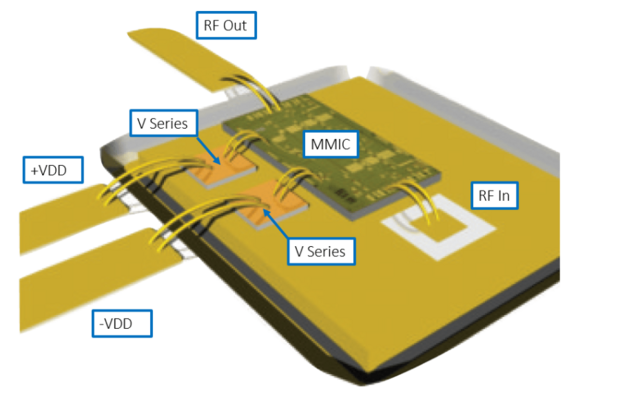

Обращались по контактам [email protected], но внятного общения не получилось. Потом зашли через своих китайцев, у которых все остальное берём, те связались с ними, вот они смогли установить контакт. Информация по продуктам приходила в виде вот таких презентаций. Возможно ТС имеет какие-то другие пути. -

Марку транзистора не подскажете ?

Strashila ответил gosha тема в RF & Microwave Design

Если вопрос ко мне, то это всё что есть, другой информации нет. -

Марку транзистора не подскажете ?

Strashila ответил gosha тема в RF & Microwave Design

-

77 Ггц

Strashila ответил dim371 тема в RF & Microwave Design

Если есть возможность, покупайте Gotmic, AD, UMS, Macom. MKR и Nedi хорошая альтернатива, но со своими особенностями (документация, обратная связь с производителем, топология микросхем). Судя по вопросу где разварить микросхемы в Китае, посоветую покупать сразу готовые блоки усилителей, смесителей и т.д.. Соедините на столе волноводами и проверите что нужно. Организация производства такого плана в Китае это очень непростой процесс, если речь идет о единицах штук. Если больше - уже можно подумать и над микросваркой и механической прецизионной обработкой. Самый беспроблемный вариант по готовым блокам - это Erevant (бывший Sage). Есть практически всё, но дорого. Сейчас сложно привезти. Можно привезти из Китая (из тех с кем приходилось работать): Qualwave AT Microwave A-INFO - пассив на этот диапазон -

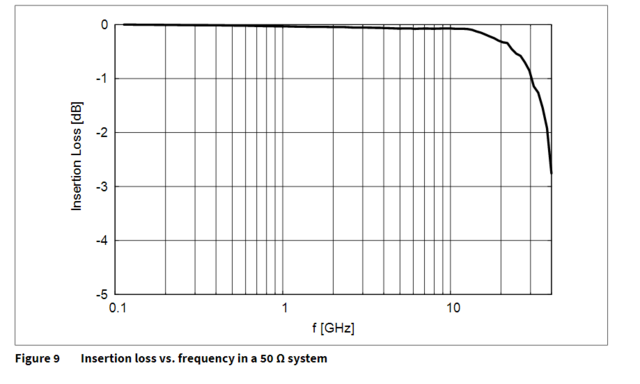

Вот защитный диод от Инфениона, пользуюсь им вплоть до 10 ГГц, как раз для аналогичных целей. Посмотрите каталог, там линейка таких устройств. Емкость у них небольшая, на относительно высоких частотах использую несколько измененную топологию.

-

-

Конденсаторы PPI - есть толщиной 0,1 мм (4 mils). Кондесаторы Микран - толщина 0.127 мм. Конденсаторы Knowles - толщина от 0,1 мм. Конденсаторы Tecdia - толщина от 0,1 мм. Это стандартные изделия при работе с бескорпусными микросхемами. Основой служит керамика с высоким значением диэлектрической проницаемости. Стандартное оборудование по работе с керамикой заточено под работу с толщинами от 0,1 мм и более. Соответственно конденсаторы с толщиной менее 0,1 большая редкость и скорей всего заказываются как нестандартное изделие. Почему ограничение именно по высоте кондесатора, а не по площади? Обычно сверху у такого типа устройств приваривается проволока или лента и дугой соединяется с противоположным выводом, как на картинке снизу.

-

Уважаемый krux, на фотографии, которую приложил, вполне себе серийное изделие. И даже не из 10 штук, а более. Волновод WR-28 или WR-22, точно не помню. Волноводов в одном корпусе несколько. При нормальной работе связки разработчик/технолог/оператор-ЧПУ допуск 10-20 мкм это рядовой случай, в некоторых местах (как выше указали) можно и в 5-10 уложится. Открываем ГОСТ 9726-89, смотрим допуска на станки с классом точности Н и по вашему коменту возникает два вопроса: 1. Почему взята цифра в 50 мкм? 2. Если используются такие допуска то какая разница какой формы будет волноводный поворот?

-

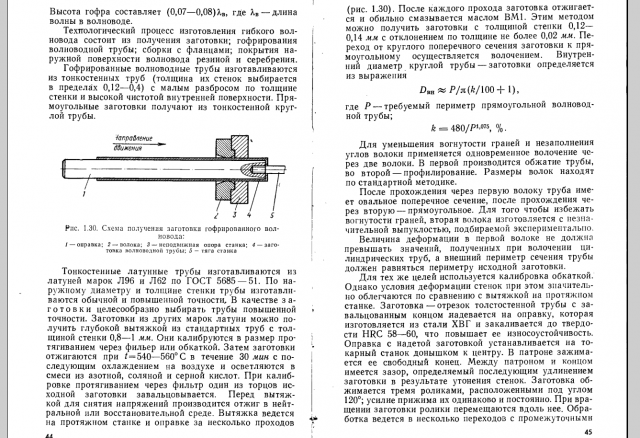

Вот кстати очень интересный вопрос. Все что попадалось в литературе по этому вопросу, это один разворот в книжке Бушминского "Изготовление элементов конструкций СВЧ". Может кто-нибудь поделиться контактами тех кто делает отечественные заготовки под прямоугольные волноводы?

-

СВЧ-материал с высокой диэл. прон.

Strashila ответил Turgenev тема в RF & Microwave Design

Не понял вопроса, тут же голимая практика. Берется материал и в несколько итераций получается нужный результат, либо не получается и переход к другому материалу. Тут больше вопросов к технологам и производителям печатных плат. По поводу материала - присмотритесь к AD1000 (есть в Резоните) или к Таконику RF-10. Закажите плату с несколькими вариантами микрополосковых линий и поглядите на векторнике что получается. По поводу измерений параметров, если не доверяете своему оборудованию, то можете заказать обмер на стороне. -

А в чем смысл этих углов? Почему не пилить просто скругленные волноводы? И технологически проще и по параметрам никаких проблем, работают от 40 до 100+ ГГц. В микрополосках тоже самое, нет никаких углов всё максимально плавное. Единственное что попадалось так это статья из вложения про удешевление изготовления микроволноводов. A_Compact_and_Easy_to_Fabricate__E_-Plane_Waveguide_Bend.pdf

-

СВЧ-материал с высокой диэл. прон.

Strashila ответил Turgenev тема в RF & Microwave Design

Если транзистор бескорпусной или частоты выше 20 ГГц - то очевидно керамика. С ней сложно работать, но к плюсам можно отнести стабильность параметров, предельные возможные точности по топологии, минимальные вносимые затухания. Купить подложки просто, найти кто будет обрабатывать уже сложней. Эпсилон: 4 у кварца, 10 у алюмооксидов, до нескольких тысяч у подложек под конденсаторы. Если транзистор корпусной и частоты относительно небольшие, то все-таки роджерс 4000 или 3000 серии (эпсилон ~3,6). Самое главное преимущество - доступность/технологичность и нет непоняток с параметрами. Стабильность параметров даже супер известных серий ламинатов не блещет постоянством. Но если уж очень хочется что-то со специфическими параметрами, то тогда покупать отдельно материал, обмерять, делать тестовые образцы с нужным типом линии передачи и смотреть на векторнике что получается. Это сложный, но перспективный путь решения проблемы. -

https://www.murata.com/en-global/products/productdetail?partno=GRM0332C2A470GA01%23 https://www.murata.com/en-global/products/productdetail?partno=GRM0332C2A330GA01%23 Вот как вариант. Размер конечно не 0603, но и полоса у Вас конечно серьезная.

-

433МГц по EniG можно? А 50 Ом нужно?

Strashila ответил _4afc_ тема в RF & Microwave Design

Излагаю свое виденье по заданным выше вопросам: 1. На этих частотах и на таких длинах эффект от подслоя никеля мал, ни на что он серьезно не повлияет. 2. Относительно, что для Вас лучше можете определить только Вы. 3. Исходя из описанных условий, считаю что ширины линий передачи посчитаны не корректно. При переходе на внутренний слой у вас будет не чисто диф. пара, а какая-то вариация на тему edge coupled stripline. 4. Если длина волны между вашими элементами меньше четверти длины волны, распространяющейся в материале, можете использовать практически любую ширину дорожки, но лучше стремится к 50 Омам. 5. Делайте отступ в несколько длин волн. В качестве совета: посчитайте стек перехода с одного слоя на другой через отверстие в ЕМ симуляторе, заложите тестовый проводник на плате для проверки результатов изготовления плат. -

ВК-96 паяется (и в целом ведет себя) также как и поликор (с небольшими отличиями), поскольку это все одно алюмооксидная керамика. Много лет назад (когда технологии печатных плат ещё не набрали такой силы как сейчас) в нашей конторе использовать 96% керамику (22ХС и ГМ) для СВЧ было дурным тоном, её использовали для цепей питания, вспомогательных конструкций и т.д.. Для СВЧ использовали поликор (тот же AL2O3 только 99,7%), а вершиной был монокристаллический сапфир. Такая ситуация связана с лучшей повторяемостью в серии, меньшими потерями и прочим технологическими доводами. Теперь, во времена победившего pcb, вообще не представляю зачем использовать ВК-96 в СВЧ. Современные ламинаты на единицах ГГц по-моему перекрывают вообще весь мыслимый диапазон задач. Да и в целом, керамика сейчас это удел узкоспециализированных задач: крайне высокие частоты, малые коэффициенты шума и тому подобное. Как сказал merkader, тут уже только Вам решать, подходит ли для ваших задач и ваших же технологических возможностей тот или иной материал или не подходит.

-

Отечественный производитель. Иностранный производитель. Вирджиния долго и дорого, но качество обычно хорошее. С нашими диодами как повезет, если вообще продавать надумают.

-

Смеситель Advantest

Strashila ответил khach тема в RF & Microwave Design

Выскажу свое предположение по поводу данного смесителя. Во-первых, плата вероятней всего многослойная, иначе теряется вообще весь смысл. Во-вторых, по-моему это работает так: входная линия преобразуется в копланар, после этого осуществляется переход на щелевую линию расположенную на внутренним слое (место перехода там, где кусок поглотителя, очень уж характерное). Щелевой балун делит мощность и раздает её по диодам (поэтому и вырез на обратной стороне платы (балун) и земли разорваны на лицевой стороне(переход на диоды)). Статья по очень похожей конструкции смесителя. -

Миксер. Разьем

Strashila ответил dim371 тема в RF & Microwave Design

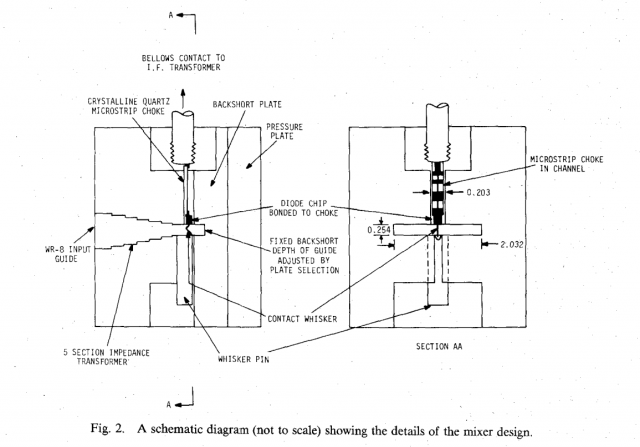

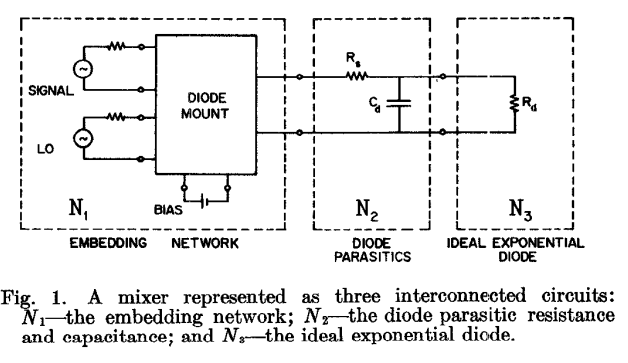

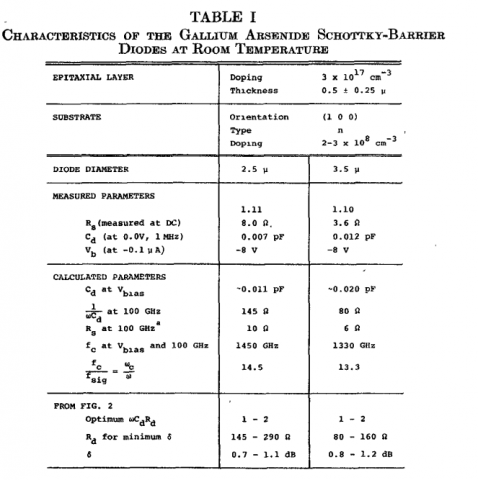

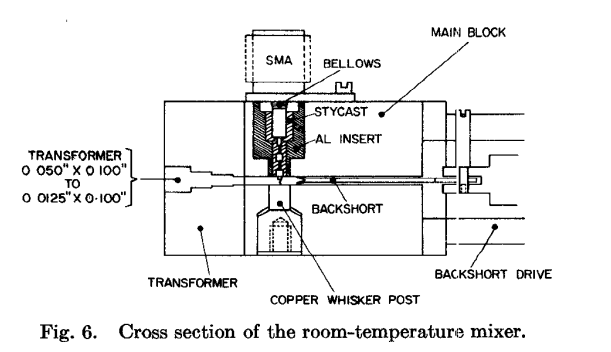

khach, конечно Вы правы. В данном случае я поспешил с выводами. Тут не соглашусь, пожалуй. Единственно, что такой смеситель не будет субгармоническим. По волноводу пролезет RF и LO только с относительно небольшим разносом по частоте. Но в целом это достаточно старые конструкции, которые в основном используются на частотах 100+ ГГц. M.T. Faber ; J.W. Archer Millimeter-Wave, Shot-Noise Limited, Fixed-Tuned Mixer (1985 год) A.R. Kerr Low-Noise Room-Temperature and Cryogenic Mixers for 80-120 GHz (1975 год) Вот статейка про использование подобных конструкций смесителей на 300+ ГГц. Но там такое не от хорошей жизни. -

Понял. Не, у меня ключи Rx/Tx контроллером дергаются, если большая скорость не нужна - то вполне рабочее решение. Можно дуплексер использовать, но он довольно габаритный будет.

-

Миксер. Разьем

Strashila ответил dim371 тема в RF & Microwave Design

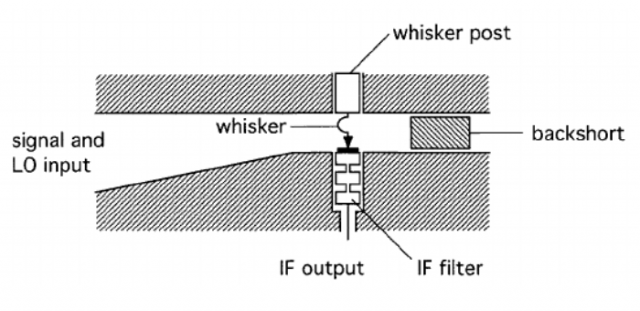

HUGHES 47346H-1100 - WR10 Tunable Single Ended Harmonic Mixer. Это субгармонический смеситель с одним входом для RF и LO. Tunable он потому, что сзади у него ручка которая перемещает поршень внутри и тем самым изменяет расстояние до задней стенки. Проиллюстрировать проще картинкой: Так что пипка на верхней картинке - это конструктивный элемент для монтажа и настройки диода, в неё лучше не лазить. -

SE2623Е - это SiGe, скорей всего поэтому дешёвый. Использовал C2327J5003AHF. Под мои требования вполне хватало, главное недорого и маленький. Для мощностей больше, есть вот такой - 1P603AS. Внутри SE2623Е есть встроенный детектор мощности, я им пользовался. На первом месте была себестоимость, пиковый детектор уже не влезал по стоимости. Есть неплохие фильтры на керамике и на ПАВ дотягиваются до этого диапазона. Я вот из этой линейки ставил - taisaw.

-

Собирал похожее по параметрам на двух SE2623L, через два девяностоградустных гибрида от анарена. Главное преимущество - довольно дешёво, по параметрам так себе (на весь даташит только один график, да и тот про детектор), но мощности по сжатию выдает даже немного больше чем в документации. Готовое ничего не подходит? Диапазон довольно популярный. Если нужен злой фильтр - то из железа точить конечно.

-

ultrasonic WIRE BONDING

Strashila ответил dim371 тема в RF & Microwave Design

ой вэй. Фото взято из статьи про то, как проектировать экономически выгодные миллиметровые части. Речь в ней как раз про E-band. Авторство - Plextek RFI Ltd. Так что вопросы по топологии и конструктиву - не по адресу. Замечу, что Plextek RFI кой чего понимают в миллиметры. Во-вторых, сразу после этой фотографии было мной добавлено: Фото призвано отразить основную идею того как правильно монтировать кристалл на печатную плату. Я, также как и Вы, организовал бы питание микросхем несколько иначе. Согласен, речь и не идет про производство на наших предприятиях. И я, и microstrip_shf писали про производство в Китае. Можно напрямую, можно через отечественных посредников. Автор вопроса в самом начале упомянул, что территориально ему не принципиально где делать, к платам я думаю это также относится. Можете подробней рассказать про эту контору? Довольно интересно. Мой опыт работы с зарубежными контрагентами по "microwave assembly" говорит о том, что это долго, дорого, сложно бюрократически и результат не всегда предсказуем. Навскидку смогу назвать несколько предприятий в РФ где есть оборудование до 90 ГГц, и пару где умеют работать выше. Если вдруг чего, пишите в личку, тоже немного умеем в миллиметры, и в 80ГГц в том числе. -

ultrasonic WIRE BONDING

Strashila ответил dim371 тема в RF & Microwave Design

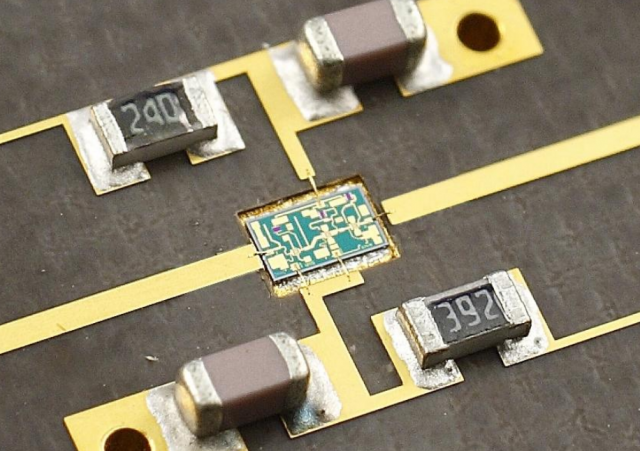

В зависимости от марки и модели станка. У нашего TPT рабочее поле 200х200 мм, если используется нижний подогрев - то 100 на 100 мм. Ваша плата 100х110 влезет практически в любой станок целиком, не только в наш. Закажите плату с ENEPIG покрытием или с soft gold. И заложите вырез в плате под чип. И чип, и плату монтировать на основание. Клеить чип на печатную плату плохая идея, и с точки зрения земли, и с точки зрения параметров перехода с чипа на микрополосок. Выглядеть все будет примерно так: На мой вкус, тут не хватает конденсаторов по питанию, но основная идея думаю понятна. Если я правильно понял, то сначала предполагается ставить чип на керамическую пластину, потом пластину ставить на печатную плату и каким-то образом соединять. Так? Тогда вариант с керамическим переходником - не вариант. Это возведение в квадрат уже имеющихся проблем. Таким микросхемам нужна очень хорошая "земля". Обеспечить её на керамике не получится. Алюминий на керамике. Тут тоже много вопросов. Что за керамика? Какой толщины? Почему именно алюминий, а не медь? Опять же как быть с землей. И потом, опять придется изобретать переход с керамики на печатную плату, а в данном диапазоне частот это нетривиальная задача. В былые времена, UMS приводил в свои руководствах варианты того, как должен быть организован переход в миллиметровом диапазоне от чипа к микрополосковой линии, сейчас это водрузили на плечи пользователей.

.png.d789e17f2681de4c35650dae6a146345.png)