-

Постов

794 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Сообщения, опубликованные mplata

-

-

Если бы пастой только делали шары, то тогда бы все смд компоненты ставили бы на флюс. Но их ставят на пасту.

Именно потому что паста исключает риск появления проблем при реболлинге.

А самое главное не остаётся флюс под микросхемой. Пожалуй это даже основное если речь идёт о ремонте чего то значимого. Так как флюсы используемые в мастерских как правило непонятных фирм и абсолютно нет гарантии что флюс не начнет проводить ток например при +40С. (То есть при гораздо меньших температурах чем нужно).

-

Если на пасту будете ставить шары, то 0.25, если на флюс то 0.3-0.35.

Если монтировать потом будете на пасту, то точно нужно использовать 0.25.

На флюс ставят в случае если это разовая работа , которая будет проходить под чутким контролем, или если хочется сэкономить. Если же это серия, то нужно ставить на пасту. На пасту надёжнее.

-

5 hours ago, destroit said:

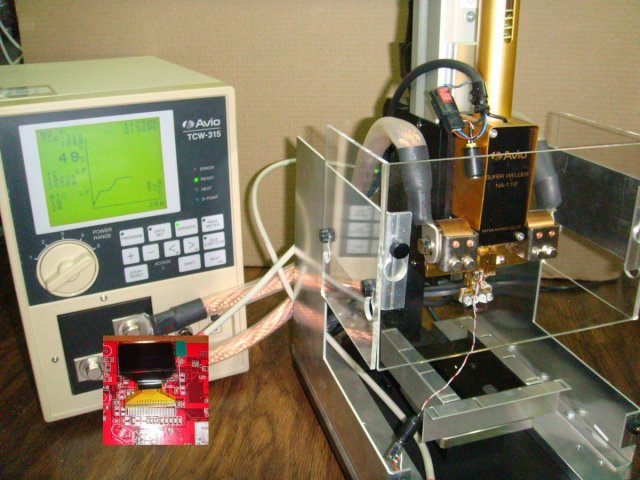

Нет, это модная тема "HOT-BAR" : 40-ая секунда видео

Честно говоря не сталкивался с таким. Но это все таки больше специфика монтажа полиимида (плоских шлейфов), интересно ) Кушает наверное в пике довольно много.

-

27 minutes ago, a123-flex said:

Имхо последнее дело заказчикам советовать как они должны тратить деньги(

Да ещё и выручку считать при этом чужую((

Кому-то присудите слишком мало, кому-то слишком много - так недалеко и до проблем((

Мне кажется разумнее сэкономить на времени сконцентрировавшись именно тем что приносит деньги, а не на процессе сборки при этом неважно что за сборка. Причем тут заказчики.

1 hour ago, destroit said:Это ведь больше проводная тема?

-

1 minute ago, destroit said:

Меня интересует выручка в 200 млн, и для этого мне нужен хороший - паяльник .

Расскажите про паяльник который приносит 200млн. Без сарказма, просто интересно.

PS. Яблоки тоже паяете? )

-

Если считать по точкам пайки, то стоиомть монтажа будет примерно 30-40 тысяч рублей. Спаяет любой подрядчик за две недели, если несрочно. Две недели можно заниматься более интересными делами чем паять, лудить, например отлаживать софт, разрабатывать конструцкию или просто заниматься каким-то делом, продвижением, переговорами, делом, которое может выручку увеличить до 2млн например. При этом не думать о том, какие жала, какие расходники, какие профили...

Я к тому, что можно сидеть за штурвалом самолета и зарабатывать как пилот частного чартера, а можно сидеть в его салоне ) потому что пилот со стажем однозначно сделает свою работу лучше, а вы как предприниматель займетесь тем что здорово получается у вас.

-

11 hours ago, rom67 said:

если бы я собирал эти платы, то я бы сделал трафарет 0,1мм

Дизайн в проекте был несложный. И если бы микросхемы изначально лудились с торца, то было бы все совсем идеально.

13 minutes ago, _стас_ said:Всем спасибо за обсуждение и развернутый ответ.

Мы сами подстраховались - на нескольких убрали шары, там все в порядке, рентген не понадобится :)

Главное, чтобы работало. ) Но если что можем рентген сделать.

Еще один момент. Микросхемы 12-го года выпуска (судя по маркировке на фото), микросхемы хранятся максимум 24 месяца (а большинство 12 месяцев!) и то в заводской вакуумной упаковке. Может быть это послужило причиной создания данного топика. В частности поэтому лучше делать под ключ проект (компоненты, платы, монтаж) в одном месте.

-

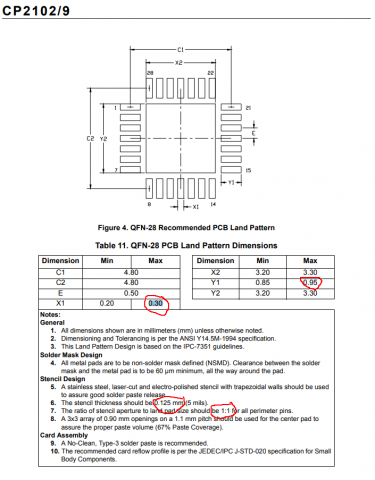

Речь идет о проекте с м\с CP2102

В документе (даташите) на микросхему идет следующая рекомендация по апертурам:

ключевое тут толщина трафарета (0,125мм) и размер апертуры, который согласно документации должен быть совпадать с контактной площадкой (scale 1:1).

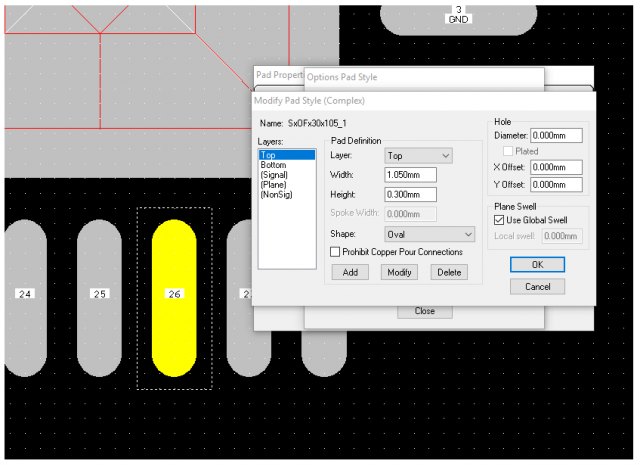

В присланном нам проекте:

Мы изготовили трафарет по следующему гербер файлу:

То есть размеры совпадают с теми которые обозначены в документе на микросхему, толщина трафарета 0,125мм. То есть количество нанесенной пасты соответствует рекомендованным на микросхему.

Что касается галтелей. В стандарте 610ом указано:

что требований к форме галтелей нет. Главное чтобы был надежный контакт. На рисунке 8-151 представлен вариант нормы.

Практически все микросхемы в данном заказе с торца не лудились (причин может быть много, например срок хранения, условия хранения или просто это особенность данного корпуса), в процессе проерки на АОИ на некоторых микросхемах (количество нам не удалось установить) были сомнения в надежности контакта. Они были отправлены на ручной пропай, чтобы гарантировать работоспособность изделий. Именно эти микросхемы Вам понравились.

Что касается остатков флюса - мы не отмываем изделия от NC флюса содержащегося в пасте. Эта услуга оговаривается отдельно, так как в подавляющем большинстве заказов этого не требуется.

Да и конечно холодной пайки тут быть не может, так как очевидно что паста полностью расплавилась.

-

9 hours ago, Kora said:

В чем тогда смысл рекомендации устанавливать резистор на клей?

Гипотезы:

1. Чтобы обеспечить виброиспытания без лака.

2. Чтобы удалить воздух из под резистора перед лакировкой. Так как при термоиспытаниях могут быть проблемы если под лаком воздух.

-

19 hours ago, Kora said:

В ТУ указано, что при испытании резисторов на стойкость к мех. воздействиям их крепят жестко за корпус (приклейка) с закреплением контактных площадок пайкой (ни слова о лаке) ссылка на методы ГОСТ РВ.

Приклеили, припаяли и на мех испытания согласно ГОСТ.

В ТУ на резистор указаны испытания самого резистора. Их проводят при проверке именно резистора. А изделие трясут целиком в сборе, с лаком, в корпусе.

Так что нет стандарта который призывает проверять без лака. Смысла в этих испытаниях нет

-

10 hours ago, Kora said:

Так в стандарте

В каком?

-

-

1 hour ago, HardEgor said:

У импортных резисторов такой проблемы замечено не было.

Импортные тоже страдают, к сожалению.

Только позавчера технолог выявил ягео катушку резисторов которая после печи увеличивала сопротивление с 3К до ~0.5М вплоть до обрыва.

-

11 hours ago, ZZmey said:

Для пайки волной как минимум.

Да, но в России чаще для успешного прохождения испытаний на вибростенде.

-

Никогда не наносили буферное покрытие под спец.заказы.

Резисторы Р1-12 предназначены для автоматизированного поверхностного монтажа в

соответствии с ГОСТ 20.39.405 или ручной сборки гибридных интегральных микросхем и

печатных плат с использованием пайки волной, паяльных паст или паяльника.

Для фиксации резисторов на платах допускается использовать клей ГИПК 231 ТУ 6-05-

251-96, БФ-2 и БФ-4 ГОСТ 12172 в соответствии с РД 11.0413. -

1 minute ago, _4afc_ said:

Ещё маска между платами не снята :)

А зачем ее снимать? чтобы не ломать ее в месте излома? там все равно не будет проблем особых

-

Совет: перфорацию при фрезеровке лучше заводить вглубь платы, тогда при разделении не будет необходимости в мех.обработке, а так:

-

5 hours ago, maugli said:

" Методика расчета оптимального количества паяльной пасты для SMD компонентов " Геннадий Штрикер . Компоненты и технологии № 2 , 2002 .

В статье указана "оптимальная толщина трафарета 25-30мкм" при том, что размер частиц пасты 20–38 мкм. То есть по сути предлагается пищевая фольга.

Используемые стальные трафареты это 0,1мм-0,2мм. чаще всего 0.125мм

По поводу расчета. Берем толщину трафарета 0,125мм. Апертура трафарета для 0805 на 0.1 меньше чем контактная площадка. Площадь апертуры умножаем на высоту трафарета и получаем ответ: объем пасты. Зная диаметр иглы узнаем площадь сечения. Делим объем пасты на площадь сечения получаем требуемую высоту цилиндра пасты (а значит время работы компрессора).

При длительном выдавливании считаем длину "сосиски" из пасты за определенное время, делим длину на время и получаем длину выходящего цилиндра из иглы за единицу времени.

Стандартов я не нашел на эту тему, так как чрезвычайно редко используется данный способ нанесения пасты в производстве.

-

19 hours ago, kovigor said:

Я разъяснил, что испортил ИС, поскольку у меня не было соотв. оборудования. Но начальник сказал, что его все равно не купят, посему я и сделал свое :)

Может к нам работать пойдете? ну кроме шуток. Нам нужны люди которые за дело и готовы что-то усовершенствовать.

А вообще обидно когда так происходит, стараешься, делаешь все что можешь, на том что имеешь. Да порой что-то не получается и за это получаешь по полной, хотя могло быть иначе если бы был нормальный инструмент.

Кстати, большие микросхемы очень желательно сушить перед нагревом, а то плата на которой м/с собрана и залита (основа) впитывает влагу и потом при нагреве образовавшийся пар все ломает, бывает что и не видно, просто "щелк" и все... можно выкидывать.

-

Крупные микросхемы сканирует на камере в 4 кадра, могут быть проблемы с совмещением, смотря как эксплуатировали и как калибровали. 23 часа наработки с 2014 года это очень подозрительно. Проверьте на пыль вентиляторы охлаждения и состояния фильтров вакуумных захватов, по ним будет видно насколько все честно. То, что у Вас будет два разных станка (разные производители) это не очень здорово, так как в случае чего придется писать программу заново (если один из установщиков вдруг выйдет временно из строя), ну и экономика: два комплекта питателей, два комплекта насадок. По скорости они братья, выигрыша особого нет. Будет просто два разных станка.

Если цена в 2-3 раза меньше, чем у нового и подтвердится, что 23 часа реальная наработка, то можно брать если завал на производстве, если терпит, то лучше взять новый станок следующего класса продав фрич.

-

4 hours ago, kovigor said:

Согласен на 200%, но это очень дорого, нам такое не купят. Именно поэтому я и сделал свю инфракрасную станцию. И вполне доволен. Вот только с подогревом для больших ПП вопрос пока остается открытым ...

Жаль, что экономят, ведь от инструментария зависит немало...

-

Да, а если самому делать долго, а нужно срочно провести ремонт, то можно приобрести что-то вот такое: http://siriust.ru/oborudovanie/payalnoe-oborudovanie/nagrevateli-plat/nagrevatel-aoyue-int-883-infrakrasnyy-kvarcevyy/, 300х300, этого хватит на практически любые работы, там три датчика температуры, то есть ниже вероятность упустить температуру и что-то кремировать.

-

Обычно платы от этого коробит, механические напряжения заставляют плату изгибаться уступая этим напряжениям. Лучше все таки иметь зону подогрева большего размера.

Чем меньше зона нижнего подогрева тем больше коробит плату в процессе оплавления, установка bga производится при "кривой" плате а когда все остывает остаются напряжения уже в самой bga и есть риск потерять контактные площадки в местах максимального механического воздействия. В общем лучше греть больше площади. А если нет компонентов которые были доустановлены в ручную (которые держат температуру) можно греть до 100-130 смело все. Выше уже флюс работает и испаряться начинает А локально уже оплавлять при требуемой температуре.

-

"как пасти котов", есть такая книга. для того самого руководителя, который пытался посчитать производительность по нажатым клавишам.

Какой диаметр шаров выбрать при их накатке на BGA

в Пайка и монтаж

Опубликовано · Пожаловаться

Значит наносят пасту на КП микросхемы BGA через трафарет. Затем шарики расставляют на пасту с помощью другого трафарета. Потом оплавление.

То что в видео - это кустарно. Объясню почему.

1) на видео практически везде используют оплетку и паяльник для того чтобы снять остатки припоя с микросхемы BGA. Это неправильно, так как есть шанс содрать саму КП с микросхемы. Я уж не говорю про градиент температуры возниающий при этой операции, что может привести выходу из строя микросхемы и является дополнительным стимулом к отрыву площадок. Делают это феном и оплеткой и не обязательно снимать весь припой прямо идеально под ноль. Да требуется равномерность но не обязательно увидеть сверкающее золото ) А вот если с паяльником, то можно увидеть никель, если быть чрезмерно усердным, после появления никеля можно забыть о пайке.

2) флюс не гарантирует отсутствие сопротивления. флюс это всегда кислота. Вопрос только в температуре при которой проявляются кислотные свойства. Для канифоли это может быть и +70С. для синтетической канифоли 100-150. А какая температура активации вашего флюса? Собственно какая бы ни была, в любом случае есть остаточное сопротивление, есть продолжающаяся активность жидкого флюса. Поэтому телефоны сделанные в подвальных сервисах работают еще срок гарантии ремонта и потом снова требуют ремонта, а как известно микросхему можно нагревать по документам не более 3-х раз до температуры оплавления припоя. Разумеется приходится это делать большее количество раз при ремонте (так как минимум 1 а максимум 2 раза микросхема уже побывала в печи при производстве платы на которой она находилась). Температура некоторых кристаллов в работе может достигать вполне себе высоких температур, а это идеально для начала "работы" флюсов.

То есть после того как поставили микросхему на флюс вымыть его из под микросхемы занятие почти провальное. Отмывка (особенно кустарная) не справится полностью с этой задачей, более того растворитель который провзаимодействует с флюсом который так и не отмылся явит свету новые вещества уже с совсем непредсказуемыми свойствами (например резко увеличится проводимость).

Что касается расстановки компонентов с использованием флюсов а не пасты. так вручную паяют это понятно. Правда тут тоже есть особенность - чип конденсаторы, к сожалению опять же это особо не обсуждается, но тем не менее конденсаторы очень не любят температурный градиент, пайка их паяльником может привести к разрушению чип-конденсаторов. Для их демонтажа очень желательно использовать термопинцет. Для монтажа лучше использовать печь.

Вот ссылка на то как правильно зачищать КП от припоя (но опять же человек ставит на флюс что неверно).