-

Постов

189 -

Зарегистрирован

-

Посещение

Весь контент Vladimir_C

-

Разработчик найден, есть результаты. Тему закрываю.

-

У меня личные сообщения работают. Дополнение по среде разработки: Cube+Keil - обязательно.

-

К сожалению, найденный в марте специалист не справился с задачей. Поэтому, тема открывается вновь.

-

31 марта 2016г. Разработчик найден. Спасибо всем откликнувшимся.

-

Небольшой комментарий - никаких подвохов нет. 1. по поводу загрузчика USB - пока требуется простое обновление подручными средствами стандартной реализации ПО, нужно это правильно "включить", чтобы функция работала. В общем-то по большому счету это относится и к остальной периферии. 2. Специалисты на СИ есть, но у них свои задачи, тем более, что с STM32 первый проект. Добавлю, сделано верное замечание, спасибо. Хотя принципиально для указанного ПО ничего не меняющее: Контроллер STM32F303CC6T. Отличия - только в количестве ОУ на борту. В ближайшее время (день-три) постараемся ответить всем откликнувшимся в личку. По принятому решению отпишусь и здесь.

-

Инициализация STM32 с периферией (разово)

Vladimir_C опубликовал тема в Предлагаю работу

Инициализация STM32 с периферией (разово). Оформляется официально договор подряда. Режим работы - допустим удаленный Имеется модуль, спаян, первично проверен контроллер работает от кварца 32 МГц. Предназначен для адаптивной обработки звука и его усиления, регулировки громкости (конечная цель). Есть связь с контроллером STM32F303CC6 по SWD, USB, т.е. простая инициализация сделана. Задача: во взаимодействии со схемотехником, необходимо инициализировать порт I2S и I2C для связи с внешним кодеком TLV320AIC3254, SPI с расширением для связи с Si4460, встроенные операционные усилители (для отладки их работы с указанным кодеком). управление усилением внешнего операционного усилителя через ЦАП STM32 от двух кнопок. Конечная цель первого этапа - проверить взаимодействие в периферией, написав простенькие программы для ее проверки, с возможностью загрузки через USB. С подробными комментариями(описанием), чтобы можно было понять что откуда берется и куда передается, как работает. Естественно с объяснением и показом как подключить библиотеки. Среда программирования - Keil (желательно) Работа полу-исследовательская, т.к. нужно будет произвести поиск лучшего решения с точки зрения программной и аппаратной части. В дальнейшем, при положительных результатах выбранного аппаратно-программного решения (не продаж!), видится более сложная задача развития решения. Место работы - м.Алексеевская (Москва), на территории завода Калибр, ЗАО Сетевые Технологии Общее понимание, чем занимаемся: www.ct-msk.ru Более подробное задача во вложении. Информацию, вопросы в личку. __short1.doc -

Для начала, на русском здесь: http://www.elart.narod.ru/articles/article11/article11.htm а потом можно и тут: http://www.maximintegrated.com/en/design/d...-designers.html http://www.analog.com/media/en/training-se...ials/MT-101.pdf

-

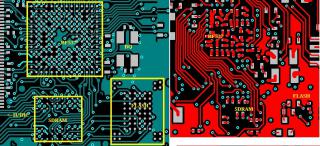

В качестве примера: в нашем случае, между сигналами D6(51 мм) и D12(29мм) разница по длине имеется 21 мм (это все шина данных). Причем от D0...D7 заводились на ПЛИС+MT48LC и ИС K9F5608, а D8...D15 - только на ПЛИС и SDRAM. На ПЛИС также заходил неравноценный Т-отрезок(более короткая часть, примерно 5 мм от общей длины), SDRAM и FLASH стояли по цепочке с другой стороны ответвления. А вот цепи RAS, CAS, SWE, SCKE, SMS, SA10 - длины в нашем случае составили 21,8(SA10)...16мм(17,8мм RAS, 16мм-CAS) - эти все цепочкой (без участия ПЛИС). Трасса CLKOUT (от генератора BF537) - 28мм, цепочкой от BF к SDRAM, FLASH и к ПЛИС (в конце цепочки). сигнал микросхемы MT48LC....: BA0-16,2мм сигнал микросхемы MT48LC....: BA1-18,5мм сигнал микросхемы MT48LC...: BE0 получилась трасса 18 мм (цепочка). сигнал микросхемы MT48LC...: BE1 получилась 8,8 мм (цепочка). А также уделить внимание емкостям на кварце BF537. Номиналы должны быть рассчитаны классически (пропорционально емкости нагрузки кварцу) и быть равными. Кварц и емкости поближе к BF. "Штуцер" (Адресные сигналы) - бросаем просто так (в пределах разумного) , т.е. по длине как и шину данных (от 16мм до 50 мм, цепочкой). Работает в достаточно широком диапазоне температур от минус 40 до плюс 75 (непосредственно вокруг платы, как в статичном режиме, так и при изменении температуры). PS. Под BF537 - это все блокировочные конденсаторы по питанию.

-

Все делается именно так - в печке и на толстой плате. Это скорее технологическая изготовителя компонента.

-

ОАО Энергия, если их напрячь и потребляемое количество будет не пара десятков шт - то же может делать. Но предстоит долгая переписка и согласование, которое может отбить охоту с ними связываться. Зато могут поставить с приемкой ВП.

-

Я вам сочувствую, что вы не смогли дорасти до уровня разработчика и остались "манагером" (даже не менеджером и не администратором проекта) - вы просто тролль Кстати, а кто производитель в вашем случае Р1-12 - АЛЯР...ТУ? поскольку их делают Реом, Эркон и Ресурс. А судя по этому: Реом - это могли быть ОТК (ШКАБ) или ВП Ресурс. Чьи использовали в реальности? От себя (для сравнения) могу добавить, что резисторы импортные Yageo (0603/0402 5%, не mil, а индустриальные) также изредка дают "сбои" (один на 20...40 тыс шт). Примерно такие же дефекты, как и у указанного ШКАБ (отслаивание контактной площадки или растрескивание). Да, и по конденсаторам: TDK - размер 5750 (100V X7R) (эксплуатационное напряжение не более 29,5В) - из 80 шт два электрический пробой с разрушением (120-250 часов наработки). Отказались от применения, перешли на Murata, пока данных нет.

-

Т.е. по-существу сказать нечего? Только бла-бла...

-

К сожалению, гамма-ресурс большинства изделий рассчитан на примерно 10, максимум 15 лет. И применять можно как правило с учетом ограничением срока этого самого ресурса. Так что закупиться вы можете, но только через два-три года придется еще раз покупать, а остальное пойдет в неликвиды или в ширпотреб. Возможно виноват также тот, кто поставил датчики. :( (сочувствую стрелочнику). Только мне непонятно в этом случае, почему первая ступень сначала "задымила" (хорошо видно на ролике), а уж потом поменяла направление полета. Что-то здесь не так, как нам представляют. Если вы знаете, как можно делать замечательно по-другому - поделитесь, внимательно послушаем и возъмем на заметку, как можно сэкономить на времени и деньгах, получить заданную надежность и соблюсти законность. Ее невозможно приобрести - при чем здесь параметры? ИМХО - это две большие разницы. И, кстати, сравнение компонентов (в ценах) все же идет не совсем честное между импортом и отечественным в данном приложении. Если сравнивать цены по "правильным классам" (т.е. mil vs осм/5) - то по деньгам все становится на свои места и "зеленая" не становится такой уж "зеленой" и большой. Не нужно также забывать, что сами "забугорщики" совсем не приветствуют вывоз за пределы страны "ихних" mil-комплектующих. Т.е. COCOM вроде как уже нет, но он все же есть. Тут, в теле темы, мелькает желание получить "за горсть пятаков Рембранта" (не дословная цитата Гиляровского о Сухаревском рынке и его завсегдатаях, из повести "Москва и москвичи").

-

C точки зрения стоимости изделия за пол-миллиона долл - эта стоимость не существенна. Если "упадет" или "бабахнет" в не нужное время и не в нужном месте, то тогда почешешься, почему купил не отчественный - будут неудобные вопросы, по которым с вами долго будут беседовать граждане с суровыми лицами. Справедливости ради нужно сказать, что military исполнение "за бугром" - то же не дешевое и сравнимо (даже дороже иногда) с нашими. Это очень хорошо видно по разъемам. Если сравнить те, что с "пятой" приемкой у нас и аналогичные импортные (AMP, ODU, FISHER и т.п.) - то цены становятся "очень кусачие" и в импорте. Между прочим, мелькала информация, что AMP купила лицензию (лет пять назад) на наши отечественные ШР, РРС и т.п. Понятное дело, что поскольку от рынка отстает производственная база, то ее каким-то образом нужно нагонять - покупку станков (а может и свои изобрели?) нужно "отбивать" как можно быстрее - и поднятие цены до разумной высоты (2-3 раза) себя оправдывало бы в глазах отечественного потребителя - "потерпим, пока "ребеночек" встанет на ноги, зато не зависимы от прихотей внешней политики". При ценах, на "порядок" это уже становится чересчур накладным. Года четыре назад на выставке я задавал аналогичный вопрос Реому - чего так дорого? - то представитель объяснял большими накладными в виде отоплений, коммуналки и т.п. А также сообщал, что пока что на рынке прецезионных резисторов "мы на уровне и даже выше". Речь шла о 0,05% и точнее. Куда сейчас подевалось это преимущество - неизвестно. Видимо "эффективные менеджеры" постарались. Хотя, среди таких точностей я не вращаюсь, поэтому нюансов этой ниши не знаю, может там все и "на уровне". Но в нише до 0,05% наши не тянут по ценам.

-

Можно использовать проволочные, металлопленочные или металлокерамические выводные резисторы. При применении резисторов нужно учитывать их допустимую мощность - она не должна превышать 75% номинальной мощности рассеяния (а лучше 50-60%, т.е. без перегрева). В Коврове делают неплохие нагреватели, но они все же дорогие и могут оправдаться при массовом или крупносерийном производстве. Для равномерности распределения температуры нужно ставить чип-резисторы на радиаторы или использовать готовые резисторы с радиаторами. Естественно, процесс нагрева и охлаждения станет более медленным (т.е. его постоянная времени с точки зрения тепла увеличится) - зато получите равномерность.

-

Это почему решили, что не подчиняющийся? Кроме МОП и РД существуюет еще перечень ЭРИ иностранного производства ..... Причем, в основном тот, который был задействован до передачи оного в епархию Минпрома. Более поздние редакции (Минпромовские), как правило "не катят" для разрешающих организаций. Если вы смогли уговорить (с бумагами, естественно) на применение бессвинцовой микросхемы (т.е. получили в письменном виде соответствующее разрешение), то тогда вопросов у заказчика не будет. Есть бумажка, утвержденная свыше с соответствующими резолюциями соотв организаций и он обязан ей подчиниться. Но, если у вас есть разрешение на свинцовый вариант микросхемы (с соотв. маркировкой), а вы ставите бессвинцовую (с соотв. маркировкой) - то налицо нарушение, которое вы должны обосновать, что оно верное (это отступление от норматива) и утвердить это обоснование отступления у заказчика. На текущий момент таких документов(разрешающих прямую замену без проблем) я не знаю. Возможно кто-то знает и может поделиться ссылками в этом направлении? Например, есть какой-нибудь сильно запрятанный РД, в котором есть указание на возможность применения элементной базы с бессвинцовыми выводами (или, как вариант, пригодные для бессвинцовой пайки) в изделиях для заказчика, в том числе, при условии реболлинга бессвинцовых выводов на свинцовые (как это будет выглядеть для TQFP, LQFP и им подобным вообще не представляю) или пайку свинцовой пастой . "Причем, со слов инженера Элеконд - они их освоили(в МОП внесли), " - поправочка в моем посте: не Элеконд, а Гириконд. косвенно, через маркировку компонента, вполне себе дотягиваются. Степень контролируемости зависит от вашего ПЗ. Если лентяй - то не контролируется (До первого серьезного ЧП). Есть такое понятие у них - "летучий контроль", предусмотрен для контроля процесса изготовления. на а) и б) - а предложить собственно нечего. Есть РД - все делать по нему. Все что там не разрешено - значит запрещено. Если считаете, что у вас есть силы это опровергнуть - флаг в руки. Любое внесение изменений в документацию должно быть утверждено через заказчика. Выпуск "ведомости замен" или вписывание в графу "Примечание" допустимых замен - является изменением документации (КД, но никак не ТД). Если заказчик согласится на них без дополнительных доказательств с вашей стороны (бумаг, т.е.) - значит поделите пополам (или умножите вдвое- как посмотрят) ответственность. Если вы планируете это делать иначе - то и ответственность вся на вас, жаловаться будет на себя и отвечать вам. Насчет ранее указанной "жабы", "платить вторым поставщикам" - так ведь они и получают за то, что ответственность за это несут. Если будет доказана вина компонента, полученного через них - то стружку снимать будут со второго поставщика за некачественный, но "проверенный" разрешенный компонент.

-

1. Испытания на надежность - штука сама по-себе не дешевая и очень длительная (либо очень затратная, если ускорять количеством проверяемых изделий). Кроме того, это не решает вопроса - нужно соотв-щее решение заказчика, что он согласен принять результаты таких испытаний за основу применения в будующем. На это ВП сами не пойдут, будут требовать согласования с вышестоящими инстанциями. И здесь мы возращаемся в начало круга. "В РД нет - значит нельзя!" 2. Имеется виду технологическая документация? В КД такую информацию не вносят, т.к. это не в ее епархии. 3. Понимать - очень просто: Маркировка прямым образом указывает на применение бессвинцового компонента, который по руководящим документам и требованиям стоять там не имеет права априори. Т.е. вы должны очень непробиваемые доводы иметь, чтобы доказать, что компонент стоит у вас правильный и пайка проведена в соответствии с требованиями. Что касается клея - то тут у ВП должна болеть голова, как он будет контролировать производство, чтобы нанесли тот клей, который указан в КД. Производству на себя брать головную боль по применению не разрешенного материала или компонента нет никакого резона. У него аругемент не пробиваемый - "в бумаге указаний на то нет, буду ставить то, что записано в утвержденном КД и ТД".

-

Вообще, я подразумевал комплексный ответ: 1. Технологическую сторону дела 2. Бумажную - т.е. каким образом утверждалось, что при применении бессвинцового компонента и свинцового припоя все будет также, как и обычной свинцовой пайке? Насколько я понял, с технологической - пока до конца нельзя утверждать, что надежность остается на надлежащем уровне. Соответственно, заказчику предоставить доказательство даже на теоретическом уровне(авторитетным источником) возможности нет. Кроме того, не понятно, как решается вопрос отделения зерен и плевел (бессвинцовый компонент, припаяный свинцовым припоем и аналогичный - с бессвинцовым припоем) - т.е. как понять, где какая пайка была сделана? Маркировка-то на компонентах осталась без изменений или компоненты перемаркируются по согласованию с заказчиком в процессе производства модулей? В общем, чуда не произошло...

-

Чтобы были с маркировкой - для этого нужно отдельно прописывать в заказе. Цена, естественно, немного подрастет. По крайней мере так оговаривается в ТУ и на сайте завода. Адреса/телефоны см. в МОП. Существует, но ограниченно. В 2011 разговаривал по-телефону с одним из заводов - говорили, что сейчас осваивают выпуск, оборудование уже купили. После этого не проверял, т.к. на тот момент нужных нам номиналов не было. По ионисторам ситуация как раз только на бумаге. Причем, со слов инженера Элеконд - они их освоили(в МОП внесли), но потом оборудование демонтировали, т.к. нет заказов (видимо ждут, что государство к ним прибежит и положит в рот каши, сами не чешутся искать заказчиков. И это при том, что данное направление становится вполне интересной альтернативой аккумуляторам). Все известные азиаты вовсю это развивают. Кроме обоснования применения теперь на предприятия навесили обязательную сертификацию КАЖДОЙ партии компонентов, которая будет применяться в присутствии второго поставщика. Ранее это быа преррогатива второго поставщика. по резисторам, диодам, транзисторам - в десять раз(по некоторым позициям - в 15-20). Сам запрашивал цены на компоненты и получал факсы с утвержденными ценами. Хорошо, хоть количества перестали требовать "тоннами". Наконец дошло, что таких потребностей им сейчас никто не обеспечит. По микросхемам - соотношения по ценам 1:20 не в нашу пользу(т.е. все дороже), если сравнивать Industrial и нашу 5-ю. Ну а по микросхемам НИИСИ РАН вообще запредельно все. К микросхеме на несколько тысяч руб (приближающихся к 10т), нужно купить документацию (эксплуатационную) за те же несколько тысяч руб. В разных условиях по-разному. Иногда в разрешении указывается дата использования, по истечении которой разработчик/завод "обязуется применить отечественные аналоги". Или оговаривается, что поскольку производство штучное (ну, не выходит за рамки опытного), - то по окончании опытного производства переход на отечеств. Вообще-то, мне в Москве известно еще одно место, на ул Ивана Франко в районе м.Кунцевская. ТАм то же делают оч. хорошо. ФОРМ называется. Во всяком случае, нас выручали несколько раз. На кашерных то же есть, если закажете..... Другое дело, что когда дело дойдет до упавшего в реале спутника - прочистят все листы, и ваши "планы" выйдут боком и вам, и ВП, который на это пошел, и как правильно заметили - навесят за всех, т.е. вы-будующий "стрелочник", который поставил датчики на 180 градусов от положенного. А тогда будет поздно строить из себя дитя с чистыми помыслами и слегка напроказничавшего. Прошу поделиться информацией, где и как можно об этом почитать. Дюже интересно с практической стороны дела. Кстати, а в докладе как-то освещали вопрос об узаконивании этого метода заказчиком? Ведь по бумагам и маркировке элементы все равно бессвинцовые - как доказать, что операция по реболлингу или отравлению свинцом действительно была проделана? Что это не на "бумаге"?

-

А куда девается та информация, которую он(о) записывает? В чем смысл записи того(скорее всего траектории полета?), что никогда не будет прочитано(все же будет разрушено после разрыва снаряда)? Вероятнее, что предполагали использовать передавать и использовать для коррекции/наведения на цель.

-

Смещение все же даже для 50 Гц очень большое. Скорее всего там менее 0,5мм(в пересчете с укорения) - иначе просто разнесет сам стенд. На частотах выше 25 Гц устанавливают(и измеряют) ускорение, а не смещение. Проверьте все же ваши данные.

-

Такой эффект зависит от того, какие элементы (высота, вес) и какая консоль из компонента образуется при приложении усилий к компонентам или фурнитуре на плате. Есть элемент высокий - то тогда нужно до тряски предусмотреть ограничение возникающиего воздействия дополнительной оснасткой (если конечно, узел для этого не был предназначен). Иначе получается, что к узлу применяют воздействия, на которые он не рассчитан. Часто отваливаются smd-дроссели/катушки с броневым седечником- т.к. у них сердешник держится только за счет самого ферромагнетика-стержня внутри катушки. Такие элементы, как правильно подмечено Jul, необходимо обязательно предварительно клеить (или одновременно с пайкой, если позволяет линия). Что касается направления - выбор может быть индивидуален, кроме того, я не указал амплитуду воздействия/ускорения - а это существенный момент. Это должен задавать конструктор узла. При неправильно выбранном можно сломать даже очень крепкую железку. В моих случаях удвоенная амплитуда - 0,5...2мм или соответствующие ускорения (т.к. частота переходная, то может быть и так и так). 6мм -это очень сильное воздействие(я бы сказал, зверское), неудивительно, что у вас все оторвалось. Обычно 4 мм задают при испытаниях(максимум), и то на частотах ниже 16 Гц. А тут 50Гц!. Это что же за стенд у вас?! Снарядами, что ли испытывали? В вашей ситуации, чтобы не отваливались разъемы - наверное нужно было их или отпаять совсем и испытывать с проводами, или придавить разъем к плате дополнительным креплением. Хотя, при таком перемещении на такой частоте, там вообще все поотлетать должно.

-

Так вроде задача в том и состоит, чтобы потенциально дефектные сразу отвалились и "на помойку", а не пытаться замазать мылом (клеем) бензиновый бак (BGA) на всю "жизнь" железки. Вот SM про это правильно подсказывает - возможно изначально материал платы плохой - китайцы, например, частенько на этом "жулят". IMHO - это правильно(тренировать), т.к. получать рекламации от заказчика будет дороже со всех точек зрения. Совет насчет ПОС хорош, при условии возможности его применения. Ведь неизвестно, с какими выводами применены компоненты - может они бессвинцовые, да еще и с висмутом. Тогда смесь свинцовосодержащего припоя и висмутосодержащего покрытия на выводах приведет к негодности все печатные узлы (не сразу, месяца через два-три). По моей практике наиболее эффективны термоудары в нескольких циклах, если говорить о "разрушающих" методах отбраковки и технологической тренировке. Но и они 100% результата не дадут. Все равно будет вероятность того, что дефектное изделие "проскочит". Другое дело, что это даст наибольший отсев дефектных изделий. Если добавите тряску - количество отсева увеличится. Но, если количство дефектных будет большое (тут уж сами прикидывайте "свой процентный пороговый барьер") - то имеет ли смысл вообще выпускать в жизнь такую партию изделий? Как правило, если корпуса компонентов рассчитаны на хранение от минус 50 до плюс 85 и печатная плата для automotive ( по IPC ), то берете две климат-камеры, в одной - одна предельная температура (минус 50 или минус 60), в другой - другая (плюс 60). Выдерживаете два часа ПОСЛЕ установления температуры - перекидываете быстро в другую, и так трижды-четырежды. Потом тряска на 25 Гц в течении минимум 30 мин в перпендикулярном направлении к плоскости платы. Время выдержки зависит от массы изделия. Указанное время для массы не более 2 кг. Все испытания можно делать без подключения питания. Если есть подозрения в отслоении никеля от меди - попробуйте в ДОЛОМАНТ обратиться (он же FAST) у них был очень хороший инженер по рентген-контролю и аппаратуре. Возможно и там смогут помочь отбраковать. Во что по деньгам обойдется - не знаю. Ну, а первым-наперво нужно убедиться, что дорожки clock-сигналов (и аналогичных по требованиям) проложены корректно в pcb. Возможно, после критического анализа и климат-камер не потребуется. Только с конструктором pcb не переругайтесь сильно ;) .

-

Вообще, нужно найти правильный ГОСТ 30428-96 и схему там увидите GOST_R_51317_4_3_99_IEC_61000_4_3_95.pdf GOST_R_51318_11_99_CISPR_11_97.pdf GOST_R_51320_99.pdf ___.zip

-

Из полезносностей: автокарандаш под 0,5мм стержень или нож-резачек по типу ф.OLFA (со сменными лезвиями - лучший вариант(в розницу в Митино около 400руб). Если дешевле - а-ля скальпель цельный или "китайский" со сменными лезвиями(но они, как правило гибкие)). Лезвие к нему - одно в комплекте, остальные лезвия сами приобретем по мере расхода. И надпись по ручке "Electronix.ru - отрезаем лишнее"