Lyudmila_NII

Новичок-

Постов

2 -

Зарегистрирован

-

Посещение

Весь контент Lyudmila_NII

-

Испытательный центр АО «НИИЭТ» (входит в ГК «Элемент»), укомплектован современным оборудованием и проводит квалификационные и иные виды испытаний ЭКБ как собственной разработки, так и произведенных на других предприятиях. Помимо проведения испытаний и исследовательских работ ИЦ АО НИИЭТ может предложить разработку и изготовление технологического оборудования и оснастки. Качество испытательной оснастки может прямо влиять на результат проводимых испытаний, поэтому испытательный центр уделяет большое внимание подбору комплектующих изделий и применяемых материалов при её изготовлении. Испытательная оснастка представляет собой целый комплекс различных дополнительных приспособлений для основного производственного оборудования. Компетенции сотрудников испытательного центра АО «НИИЭТ» позволяют по индивидуальному техническому заданию качественно и в срок изготовить технологическую оснастку для испытательного оборудования производства АО «НИИЭТ». Таким образом, потребители могут приобрести сразу не только испытательное оборудование высокого качества, но и необходимую для него технологическую оснастку, не теряя время на подбор материалов и специалистов для последующей настройки оборудования. В результате сотрудничества с АО «НИИЭТ» конечный потребитель получает уже готовое к работе оборудование, полностью закрывающее все потребности по электротермотренировке своих изделий. В линейке испытательных стендов АО «НИИЭТ» представлено семь моделей, отличающихся количеством одновременно испытываемых изделий – 30, 50 и 70 шт. – и режимами электрической нагрузки. Специалисты нашего испытательного центра всегда помогут с написанием технического задания, разработают проект, изготовят стенд для испытаний по индивидуальному техническому заданию и при необходимости смонтируют его на площадку заказчика. В дополнение к поставляемому испытательному оборудованию вы можете заказать услуги по изготовлению необходимой технологической оснастки по вашим требованиям. Ознакомиться с каталогом выпускаемых испытательных стендов и сделать заявку на услуги испытательного центра АО «НИИЭТ» можно по ссылке https://niiet.ru/product-category/testing/.

-

Один из новых стендов испытаний на надежность ЭКБ в линейке - «СИТ-210» производства АО «НИИЭТ» (входит в ГК «Элемент») уже в скором времени будет поставлен на Новосибирский завод полупроводниковых приборов – одно из немногих предприятий полного цикла производства электронной продукции в стране. Для АО «НЗПП Восток» это уже второе приобретение испытательных стендов производства НИИЭТ. Ранее была приобретена автоматическая камера теплового удара и специалисты НИИ электронной техники успешно провели работы по ее настройке. Испытательный стенд «СИТ-210» был разработан специалистами испытательного центра АО «НИИЭТ» с учетом индивидуального технического задания заказчика. Новый стенд «СИТ-210» использует воздушный теплообмен, что позволяет увеличить объем загрузки. Разработанное оборудование предназначено для проведения термоэлектротренировки и испытаний на безотказность интегральных микросхем. «СИТ-210» имеет: расширенную область загрузки, позволяющую разместить 21 плату (от 10 до 50 микросхем каждая), температуру воздействия до + 125 градусов, воздушное охлаждение, программируемое устройство задания тестовых последовательностей. Данная линейка испытательного оборудования включает в себя семь моделей, отличающихся количеством одновременно испытываемых изделий – 30, 50 и 70 шт. – и режимами электрической нагрузки. Статические стенды «СИТ Сxx» обеспечивают подачу заданных напряжений и токов на изделия ЭКБ в непрерывном режиме. Управляющее напряжение может задаваться индивидуально для каждого испытываемого изделия в диапазоне –15 … 0 В, диапазон напряжений питания составляет 5 … 60 В, а выходной ток может достигать 500 мА. Динамические установки «СИТ Дxx» позволяют подавать напряжения и токи в виде импульсов длительностью 1 … 500 мкс с коэффициентом заполнения от 1 до 99%, а также с частотной модуляцией управляющего сигнала. Стенды «СИТ» могут применяться для испытаний опытных образцов вновь разрабатываемых электронных компонентов, определения предельных режимов работы, а также для испытаний компонентной базы для таких областей применения, как автомобильная электроника, медицинская техника, промышленная автоматика и в других сферах. Кроме того, стенды также могут использоваться для испытаний под нагрузкой не только дискретных компонентов, но и микросхем с повышенным тепловыделением, например, усилителей или ИС источников питания. Среди тех, кто уже стал нашими клиентами, есть разработчики и производители электронных компонентов и отраслевые испытательные лаборатории. Всем им необходимо качественное и финансово доступное отечественное оборудование, которое бы подходило для решения их конкретных задач. АО «НИИЭТ» всегда идет навстречу своим потребителям и всегда открыт к обсуждению и воплощению любых технологических задач. В настоящее время АО «НИИЭТ» принимает заявки на изготовление стендов испытаний и автоматических камер теплового удара. Сделать заявку на поставку и узнать более подробную информацию об оборудовании можно на сайте производителя АО «НИИЭТ» https://niiet.ru/product-category/testing/ или написав на электронную почту [email protected].

-

Одним из направлений деятельности АО «НИИЭТ» является разработка собственного испытательного оборудования на основе обширного опыта в сфере проведения испытаний ЭКБ. Данные работы выполняются, в том числе, с использованием субсидий согласно постановлению Правительства РФ от 16 декабря 2020 года № 2136 «Об утверждении Правил предоставления из федерального бюджета субсидий российским организациям на финансовое обеспечение мероприятий по проведению научно-исследовательских и опытно-конструкторских работ в области средств производства электроники». Среди последних разработок ‒ качественное и финансово доступное отечественное оборудование, которое подходит для решения конкретных задач разработчиков и производителей электронных компонентов, а также отраслевых испытательных лабораторий: камера термоудара, стенд электротермотренировки, стенд испытания ЭКБ на надёжность. Стенды «СИТ» могут применяться как для испытаний опытных образцов вновь разрабатываемых электронных компонентов, определения предельных режимов работы, а также для испытаний компонентной базы для таких областей как автомобильная электроника, медицинская техника, промышленная автоматика и в других сферах. Также в функционал «СИТ» входит проведение отбраковочных испытаний при изготовлении изделий, к которым предъявляются особые требования к качеству и надежности, как, например, для космической отрасли. · Стенды включают в себя следующие основные компоненты: Блоки загрузки, предназначенные для установки испытываемых изделий, подключения к цепям питания и обеспечения теплового режима испытаний. · Блок термостатирования, который предназначен для поддержания заданной температуры теплоотводящих пластин блока загрузки с использованием жидкостного теплообмена. · Контроллеры температуры, обеспечивающие контроль температуры теплоотводящих пластин блока загрузки. · Источники питания, предназначенные для электропитания испытываемых изделий. Испытания на тепловой удар – неотъемлемая часть процесса разработки и производства ЭКБ. К электронным устройствам предъявляются повышенные требования надежности в жестких условиях эксплуатации. Цель испытаний – определить способность изделий сохранять внешний вид и технические характеристики, включая герметичность, при воздействии перепадов температур окружающей среды. Эти требования наиболее жесткие в оборонной промышленности, но подобные испытания необходимы и в гражданском производстве, таком как создание автомобильной, железнодорожной, авиационной техники, аппаратуры связи, систем управления и мониторинга промышленных объектов. Особенно важно соответствие этим требованиям для ЭКБ, применяемой в устройствах, работающих вне помещений или в условиях Крайнего Севера, либо размещающихся на поверхностях с высоким тепловыделением, например, непосредственно на двигателях. Автоматическая камера теплового удара АКТУ-001 включает в себя следующие основные компоненты: • камера тепла, выполненная из нержавеющей стали, с нагревательным элементом мощностью 2 кВт, обеспечивающая режим испытаний от +30 до +200⁰С; • камера холода, обеспечивающая два режима проведения испытаний: – в жидкостной среде (спирт) в диапазоне температур от 0 до -60°С; – в жидкостной среде (жидкий азот) при -196°С. • рабочие термопары; • устройство автоматического перемещения испытуемых образцов; • корзина; • электронный блок управления (ЭБУ); • система автоматической подачи азота; • вентиляционный короб; • защитный кожух Эта камера предназначена для проведения испытаний интегральных схем и полупроводниковых приборов на воздействие резкого изменения температуры окружающей среды. В составе установки две камеры – тепла и холода – с жидкостной средой заданной температуры. Изменение температуры окружающей среды осуществляется перемещением испытываемого изделия из одной камеры в другую с помощью каретки, приводимой в движение шаговым двигателем. Отличительной особенностью установки является применение в качестве жидкости в камере холода, этилового спирта или жидкого азота. С одной стороны, жидкий азот позволяет проводить испытания при температурах до –196 °С, что делает данную установку уникальной: большинство представленных на рынке камер могут обеспечивать температуру лишь до –60 °С. С другой стороны, если такие низкие температуры не требуются, для охлаждения могут применяться этиловый спирт, что выгодно отличает это оборудование от зарубежных аналогов, в которых используются специализированные жидкости, обладающие высокой стоимостью и, тем самым, делающие дорогостоящей эксплуатацию установки. Узнать более подобную информацию об испытательном оборудовании и сделать заказ можно на сайте производителя АО «НИИЭТ» https://niiet.ru/product-category/testing/.

-

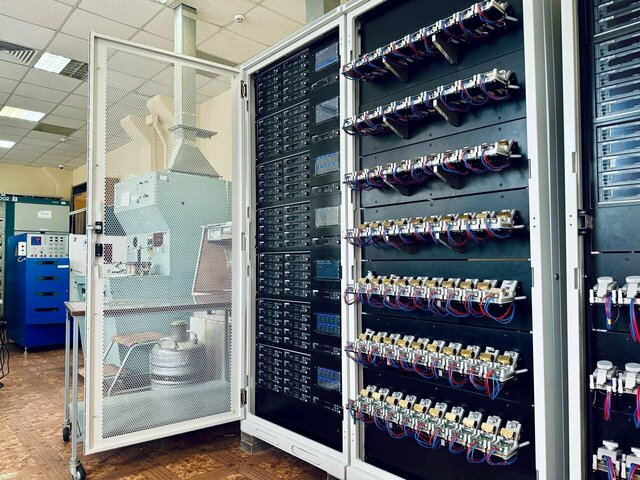

Испытательный стенд СИТ Д-70 разработанный НИИ электронной техники, один из представителей флагманской линейки испытательных стендов, предназначен для проведения отбраковочных испытаний и испытаний ЭКБ на надёжность. Максимальное количество испытываемых изделий – 70 шт. Но линейка оборудования предусматривает также стенды с загрузкой на 30 и 50 изделий. Стенд оснащён компактными высокопроизводительными источниками питания. Для каждого изделия предусмотрена возможность формирования воздействующего сигнала необходимой частоты при помощи сенсорного дисплея. Режимы электрической нагрузки включают задание и контроль напряжений и токов. При этом статический режим характеризуется постоянными значениями напряжения и тока, а в динамическом режиме напряжение и ток подаются в виде импульсов с регулируемой длительностью и скважностью с возможностью модуляции импульса заданной частотой. Основным преимуществом стенда является то, что он обеспечивает высокое качество испытаний, которое достигается благодаря контактному методу термостатирования с помощью теплоотводящих пластин с жидкостным теплообменом. Теплоотводящие пластины контактируют с верхней поверхностью корпуса компонента, и излишнее тепло отводится посредством теплоносителя (хладагента), циркулирующего во внутреннем контуре. Поскольку испытаниям могут подвергаться не только компоненты с высокой рассеиваемой мощностью, требующие охлаждения при большой нагрузке, но и приборы, которые при работе выделяют сравнительно малую мощность и которые необходимо дополнительно нагревать для обеспечения теплового режима испытаний, в стенде предусматривается использование нагревателей теплоносителя. При этом нагрев испытываемого прибора осуществляется с помощью тех же теплоотводящих пластин. Еще одно преимущество заключается в том, что, в отличие от стандартных стендов для термоэлектротренировки ЭКБ, стенд «СИТ» обеспечивает контроль температуры каждого изделия в отдельности. Кроме того, стенд обладает высокой универсальностью: он предусматривает возможность проведения испытаний изделий в различных корпусах за счет применения сменной оснастки. Оборудование позволит проводить испытания не только дискретных силовых компонентов, но и сборок, модулей и микросхем.

-

АО «НИИЭТ» активно реализует проекты по созданию передовой электронной компонентной базы в различных направлениях, включая разработку микроконтроллеров, СВЧ- и силовых приборов, осваивает новые технологии и разрабатывает испытательное оборудование. В Институте первое полугодие завершилось перевыполнением плановых показателей на различных производственных площадках. Например, в испытательном центре проводятся испытания не только микросхем и полупроводниковых приборов, а всей номенклатуры ЭКБ. В настоящее время работа в центре ведется в три смены. Потребность в испытательном оборудовании производства АО «НИИЭТ» очевидна, и ее росту способствует увеличение объемов производства ЭКБ в нашей стране. С целью увеличения объема выпуска определенного ряда интегральных микросхем производства АО «НИИЭТ» сотрудниками испытательного центра Института в кратчайшие сроки были изготовлены в нужном количестве испытательной оснастки (плат), что позволит расширить пропускную способность на участке отбраковочных испытаний (электротермотренировки). Целью отбраковочных технологических испытаний интегральных схем является отбраковка потенциально ненадежных схем. Процесс термоэлектротренировки – это один из существенных методов отбраковки микросхем, при котором в течение достаточно длительного времени (около 168 часов) интегральная микросхема находится в предельно-допустимом электрическом режиме. Специалисты испытательного центра АО «НИИЭТ» руководствуются дифференцированным подходом к выбору решения по изготовлению технологической оснастки при проведении испытаний ЭКБ. Учитывается полнота проверки исследуемых параметров, удобство и универсальность использования оснастки во время проведения работ. Необходимо отметить, что испытательная оснастка может быть произведена специалистами Института не только в собственных целях, но и по техническому заданию для своих заказчиков. При этом в каждом случае определяется выгодное соотношение технических характеристик, стоимости и сроков её разработки и изготовления. Компетенции и опыт компании позволяют клиентам решать, как типовые, так и нестандартные задачи в области контроля качества ЭКБ. АО НИИЭТ продолжает наращивать объемы производства интегральных схем и полупроводниковых приборов, максимально задействуя собственные кадровые, научные и производственные ресурсы, для чего самостоятельно разрабатывает и изготавливает необходимую оснастку. Подробную информацию по испытательному оборудованию можно узнать на сайте АО «НИИЭТ» или задать вопрос на электронную почту [email protected].

-

В рамках постановления Правительства Российской Федерации от 18.11.2020 № 1867 было приобретено оборудование, предназначенное для измерений и испытаний СБИС микроконтроллеров в части проверки их функционирования, электрических параметров и режимов работы. Оборудование представляет собой шасси на модульной платформе, доукомплектованные специальными рабочими местами. Приобретенные комплексы позволят расширить производственные мощности измерительного участка ИМС по основной номенклатуре поставляемых изделий, как цифровых, так и аналоговых. При этом планируется использование данных измерителей при выполнении целого спектра проектов АО «НИИЭТ». Важно отметить, что измерители вовлечены в работы по разработке и освоению аналогов микросхем, ранее производившихся на зарубежных фабриках. Узнать подробную информацию по испытательному оборудованию производства АО «НИИЭТ» можно на сайте производителя АО «НИИЭТ».

- 1 ответ

-

- 1

-

-

Испытательный стенд СИТ Д-70 разработанный НИИ электронной техники (входит в Группу «Элемент»), один из представителей флагманской линейки испытательных стендов, предназначен для проведения отбраковочных испытаний и испытаний ЭКБ на надёжность. Максимальное количество испытываемых изделий – 70 шт. Но линейка оборудования предусматривает также стенды с загрузкой на 30 и 50 изделий. Стенд оснащён компактными высокопроизводительными источниками питания. Для каждого изделия предусмотрена возможность формирования воздействующего сигнала необходимой частоты при помощи сенсорного дисплея. Режимы электрической нагрузки включают задание и контроль напряжений и токов. При этом статический режим характеризуется постоянными значениями напряжения и тока, а в динамическом режиме напряжение и ток подаются в виде импульсов с регулируемой длительностью и скважностью с возможностью модуляции импульса заданной частотой. Основным преимуществом стенда является то, что он обеспечивает высокое качество испытаний, которое достигается благодаря контактному методу термостатирования с помощью теплоотводящих пластин с жидкостным теплообменом. Теплоотводящие пластины контактируют с верхней поверхностью корпуса компонента, и излишнее тепло отводится посредством теплоносителя (хладагента), циркулирующего во внутреннем контуре. Поскольку испытаниям могут подвергаться не только компоненты с высокой рассеиваемой мощностью, требующие охлаждения при большой нагрузке, но и приборы, которые при работе выделяют сравнительно малую мощность и которые необходимо дополнительно нагревать для обеспечения теплового режима испытаний, в стенде предусматривается использование нагревателей теплоносителя. При этом нагрев испытываемого прибора осуществляется с помощью тех же теплоотводящих пластин. Еще одно преимущество заключается в том, что, в отличие от стандартных стендов для термоэлектротренировки ЭКБ, стенд «СИТ» обеспечивает контроль температуры каждого изделия в отдельности. Кроме того, стенд обладает высокой универсальностью: он предусматривает возможность проведения испытаний изделий в различных корпусах за счет применения сменной оснастки. Оборудование позволит проводить испытания не только дискретных силовых компонентов, но и сборок, модулей и микросхем. Подробную информацию об испытательном оборудовании производства АО «НИИЭТ» можно узнать на сайте производителя.

-

АО «НИИЭТ» решило расширить разработанную ранее линейку испытательных стендов – СИТ и АКТУ, которые рассчитаны в основном на силовую электронику: транзисторы, линейные стабилизаторы напряжения и другие. В СИТ и АКТУ применяется в основном жидкостное охлаждение. Новый стенд СИТ-210 использует воздушное охлаждение, что позволяет увеличить объем загрузки. Новое разработанное оборудование возможно использовать для проведения испытания на безотказность и операцию термоэлектротренировки именно интегральных микросхем, а не только силовой электроники. СИТ-210 имеет расширенную область загрузки – возможность размещения 21 платы (от 10 до 50 микросхем каждая), температура воздействия до + 125 градусов, воздушное охлаждение, программируемое устройство задания тестовой последовательности. Сделать заказ и узнать подробную информацию по испытательному оборудованию можно узнать на сайте производителя АО «НИИЭТ».

-

АКТУ и СИТ российского производства

Lyudmila_NII опубликовал тема в Объявления пользователей

НИИ электронной техники приступил к производству автоматических камер теплового удара и стендов испытаний ЭКБ на надежность. Цены у него достаточно приятные, а точнее, примерно в два раза дешевле, чем у ряда конкурентов, а сроки поставки ниже, чем у других производителей, месяца на два. По крайней мере, на камеру теплового удара. При этом стоит отметить, что с поставками подобного иностранного оборудования сейчас большие сложности. Кое-кто из производителей вообще перестал поставлять похожее оборудование. Используя камеру «АКТУ-001», можно снизить и общую стоимость владения, поскольку в ней для охлаждения испытуемых изделий применяется не дорогая специализированная жидкость, а обычный спирт. Также в камере холода установки может использоваться жидкий азот, что дает возможность проводить испытания при температуре -196 °C. То, что в камере холода могут применяться различные охлаждающие жидкости, в сочетании с другими техническими решениями делает разрабатываемое оборудование универсальным: установка позволит проводить испытания. При разработке установки применяется российская САПР. Что касается стендов испытаний ЭКБ на надежность, то одно из важных их преимуществ — универсальность. Благодаря применению сменной оснастки стенды позволяют испытывать компоненты в различных корпусах. А вот информация о самом оборудовании: Автоматическая камера теплового удара АКТУ-001 Автоматическая камера для проведения испытаний на воздействие теплового удара интегральных микросхем и полупроводниковых приборов предназначена для проведения испытаний ЭКБ по методу 205-3 ГОСТ РВ 5962 — 004.2 — 2012. Рабочее место включает в себя следующие общие основные компоненты: ванна «тепла» выполнена из нержавеющей стали с нагревательным элементом мощностью 2 кВт, обеспечивает режим испытаний от +30⁰С до +200⁰С; ванна «холода» обеспечивает два режима проведения испытаний: 1) в жидкостной среде (спирт) в диапазоне температур от 0⁰С до минус 60⁰С; 2) в жидкостной среде (жидкий азот) — минус 196⁰С; рабочие термопары; устройство автоматического перемещения испытуемых образцов; корзина; электронный блок управления (ЭБУ); система автоматической подачи азота; вентиляционный короб; защитный кожух. Область применения: испытания ЭКБ Основные параметры: Питание стенда осуществляется от однофазной трехпроводной сети переменного тока напряжением 220 В частоты 50 Гц. Габаритные размеры стенда, не более: ширина — 81 см высота — 165 см длина (размер в глубину) — 65 см. Масса стенда не более 40 кг. Электрическая мощность, потребляемая стендом, не более 2,5 кВт. Диапазон воспроизводимой температуры в ванне «тепла», °С: от 30 до 200. Диапазон воспроизводимой температуры в ванне «холода», °С: от 0 до минус 60; минус 196. Время достижения максимальной (минимальной) температуры (не более), мин: 30. Допустимое отклонение температуры от заданного значения, °С: минус 196: не нормируется; от минус 70 до 0 °С: ± 3 °C; от 30 до 200 °С: ± 3 °C. Стенды испытания ЭКБ на надежность Универсальные статические и динамические стенды для проведения отбраковочных испытаний и испытаний ЭКБ на надежность с загрузкой 30/50/70 изделий. Стенды включают в себя следующие основные компоненты: Блоки загрузки, предназначенные для установки испытываемых изделий, подключения к цепям питания и обеспечения теплового режима испытаний. Блок термостатирования, который предназначен для поддержания заданной температуры теплоотводящих пластин блока загрузки с использованием жидкостного теплообмена. Контроллеры температуры, обеспечивающие контроль температуры теплоотводящих пластин блока загрузки. Источники питания, предназначенные для электропитания испытываемых изделий. Область применения: испытания ЭКБ Основные параметры: Питание стенда осуществляется от трехфазной пятипроводной сети переменного тока напряжением 380 В частоты 50 Гц. Габаритные размеры стенда, не более: ширина — 660 мм высота — 2100 мм длина (размер в глубину) — 1000 мм Масса стенда не более 300 кг. Токи по фазам и электрическая мощность, потребляемая стендом, не более: фаза, А — не более 55 А фаза В — не более 55 А фаза С — не более 55 А мощность — 36 000 В·А Рабочий диапазон напряжений источников питания- (5÷60) В. Нестабильность напряжения при изменении тока от 0 до 12,5 А не более ± 2%. Нестабильность напряжения при изменении напряжения сети на ±10% не более ± 2%. амплитуда пульсаций напряжения не более ± 2%. Погрешность измерения источниками питания напряжения не более ± 2%. Погрешность измерения источниками питания тока не более ± 2%. Срабатывание защиты от перегрузки по току при превышении заданного значения защиты не более 5%. Диапазон воспроизводимой температуры теплоотводящих пластин (35÷95) °С. Время достижения предельного значения воспроизводимой температуры и установления теплового режима не более 90 мин. Отклонение воспроизводимой температуры теплоотводящих пластин от заданного значения не более ±3 °С. Срабатывание тепловой защиты при превышении температуры от заданного значения на 5 °C в диапазоне от 35 до 95 °C. Полная информация доступна здесь . -

Сегодня управление качеством на предприятиях электронной промышленности играет ключевую роль, не только обеспечивая выпуск продукции с прогнозируемым уровнем качества и сводя к минимуму риск поставки потребителям продукции, не соответствующей требованиям стандартов и других руководящих документов, но и реализуя часть функций координации процессов, тем самым снижая производственные потери. Во Всемирный день качества, отмечаемый в ноябре, директор по качеству АО «НИИЭТ» рассказал об организации и основных приоритетах данной деятельности на предприятии. Расскажите, пожалуйста, как в АО «НИИЭТ» организовано управление качеством. Какие этапы производственного цикла оно охватывает? Контур управления, находящийся в непосредственном подчинении директора по качеству, у нас включает четыре подразделения. Первое из них ‒ служба контроля качества. Это подразделение имеет в своем составе группу технического контроля, состоящую из штатных сотрудников службы, а также восемь групп контроля качества по профильным направлением, включающих сотрудников иных подразделений, которые осуществляют непосредственный контроль выполнения технологических операций на всех этапах производственного цикла. Второе подразделение ‒ испытательный центр по сертификации ИМС и полупроводниковых приборов, состоящий из трех лабораторий: испытаний, измерений и оборудования. Центр укомплектован современным контрольно-измерительным и испытательным оборудованием, включая и установки нашей собственной разработки ‒ камеру для испытаний ЭКБ на воздействие термоудара «АКТУ-001» и стенды для термоэлектротренировки полупроводниковых компонентов серии «СИТ». В данном подразделении проводятся сертификационные и иные виды испытаний как ЭКБ разработки и производства «НИИЭТ», так и продукции других предприятий ‒ по их заказу. Метрологическая служба, главная задача которой ‒ обеспечение единства измерений, является еще одним элементом данного контура управления. Эта служба обеспечивает поверку измерительного оборудования, а также разрабатывает необходимые метрологические методики для других подразделений предприятия. Последнее по порядку, но не по важности подразделение в этом списке ‒ лаборатория по охране окружающей среды. Современное электронное производство должно быть экологичным. Это не только требование законодательства, но и один из наших собственных принципов, которыми мы руководствуемся в своей работе. Лаборатория контролирует как безопасность среды на самом предприятии, так и уровень опасности отходов и правильность их утилизации. Таким образом, данный контур управления охватывает практически всю производственную деятельность АО «НИИЭТ» с точки зрения обеспечения качества: от контроля технологических сред, состояния и динамики параметров производственной среды, парка технологического оборудования, культуры производства, соблюдения сотрудниками производственных подразделений технологической дисциплины до подтверждения качества выпускаемых изделий электронной техники посредством испытаний. Как можно оценить эффективность управления качеством? Можно ли озвучить некие результаты работы контура управления директора по качеству в цифрах? Есть такая поговорка: «стабильность ‒ признак мастерства». Это действительно так. Те, кто работает с производством, хорошо знают, что повторяемость ‒ не менее, а порой и более важный параметр, чем точность. Но повторяемость, а точнее ‒ предсказуемость результата, очень важна и в вопросах обеспечения качества, и лучший «экзамен» для нашего контура управления заключается в том, насколько стабильным остается уровень качества нашей продукции при существенных изменениях внешних условий. В 2022 году такой экзамен наше предприятие выдержало. Во-первых, за последние полтора года существенно увеличился объем производства, а с увеличением объема обычно растет количество брака и, следовательно, рекламаций ‒ в абсолютных значениях. Во-вторых, из-за разрыва ряда логистических цепочек и необходимости выстраивания новых проявили себя определенные проблемы с качеством комплектующих. Несмотря на это, уровень качества продукции нашего предприятия остается стабильным, на что указывает, в частности, крайне низкий процент сдачи партий изделий со второго предъявления: для СВЧ-транзисторов и модулей он составляет 0,01%, а для интегральных схем данный процент достиг нулевого значения. Более того, у нас сохраняется тенденция к увеличению процента выхода годных изделий. Это как раз и является основным результатом работы контура управления в целом. Что касается рекламаций, их количество действительно несколько выросло, но не пропорционально увеличению объема производства. Это результат реализации одного из приоритетов контура ‒ деятельности по снижению производственных потерь за счет повышения качества изготовления продукции. Комплекс постоянно проводимых мероприятий по повышению качества позволил нашему предприятию значительно минимизировать упущенную выгоду по ряду изделий. Так, по состоянию на конец октября текущего года объем входящих рекламаций сравнялся с общегодовым показателем за 2022 год, но при этом следует отметить, что результаты проведенных исследований интегральных схем, по которым были получены рекламации, показали, что практически половина данных ИС ‒ а именно 45,7% ‒ соответствовали требованиям технических условий. Выход из строя оставшейся части был вызван превышением предельно допустимых режимов эксплуатации. По СВЧ-транзисторам ситуация кардинально иная: выход из строя 93,8% изделий был обусловлен причинами эксплуатационного характера, а соответствие ТУ было подтверждено лишь для 6,2%. Предотвращение отказов изделий у потребителей также является одной из наших приоритетных задач, поэтому сотрудники и подразделений, входящих в контур управления директора по качеству, и иных профильных подразделений предприятия готовы оказать техническую и консультативную помощь при возникновении проблем с качеством изделий АО «НИИЭТ». Какие СМК внедрены в АО «НИИЭТ» и как организовано подтверждение соответствия их требованиям? На предприятии с 1999 года ежегодно проводится внешний аудит системы менеджмента качества на соответствие требованиям документов стандартизации на оборонную продукцию. С 2016 по 2022 год в качестве экспертной организации выступал орган по сертификации (ОС) СМК АНО «Электронсертифика» (СДС «Электронсерт»), с 2022 года ‒ ОС СМК «ИНТЕЛЭЛЕКТРОН» (СДС «Военный Регистр»). В целях подтверждения возможности проведения испытаний продукции, поставляемой по ГОЗ, система менеджмента нашего испытательного центра проходит ежегодную проверку экспертами ЦОС «Электронсерт». Достаточно новым, но не менее важным для нас направлением является сертификация СМК на соответствие требованиям предприятий автомобильной промышленности. Развитие гражданского направления ‒ один из основных приоритетов нашего института, а автомобильная электроника ‒ это сфера, в которой к продукции предъявляются крайне высокие требования по качеству и надежности, во многих аспектах сравнимые с требованиями к изделиям оборонного назначения, а то и превосходящие их. На протяжении последних трех лет наше предприятие уверенно проходит проверки на соответствие международному стандарту IATF 16949 и отечественному ГОСТ Р 58139-2018. Конечно, это накладывает дополнительные требования по разработке документов, подготовке и проведению аудитов, контролю технологических процессов. Но вместе с тем это и новые вызовы, и новые возможности для АО «НИИЭТ». Что бы вы назвали основой эффективной работы СМК? Пожалуй, стоит обратить внимание на два момента, которые, на мой взгляд, можно считать основополагающими в деятельности по обеспечению качества продукции. Первый ‒ это открытость. Речь и о прозрачности процессов для структур самого предприятия, и об открытости по отношению к заказчику. Стабильность качества достигается в том числе благодаря обратной связи от потребителей продукции и честной и дружественной реакции на эту обратную связь. Мы в своей работе стремимся к максимальной открытости. И второй важный фактор ‒ безусловно, люди. У нас в управлении качеством сложилась отличная команда, которая представляет собой в полном смысле сплав опыта и молодости. В ней есть действующие эксперты в области сертификации СМК и аттестации ИЦ, за плечами которых ‒ не один десяток проверенных организаций и испытательных центров. Есть в составе подразделений и молодые сотрудники, которые быстро адаптировались в новых условиях, успешно прошли аттестацию и уже генерируют новые идеи по улучшению работы и предлагают интересные решения. Пользуясь случаем, хотел бы поздравить всех тех, кто задействован в работе по обеспечению качества продукции как на нашем предприятии, так и в отрасли в целом, с Всемирным днем качества и пожелать им успехов в их очень важной деятельности!

-

В 2021 году АО «НИИЭТ» разработал и ввел в эксплуатацию в испытательном центре первые образцы стендов для термоэлектротренировки и испытаний транзисторов под шифром «СИТ». С помощью данных стендов была успешно реализована задача по организации отбраковки силовых транзисторов для АО «РКС». Это, в частности, позволило заказчику заместить в своей продукции ранее применявшиеся дорогостоящие зарубежные транзисторы на отечественные аналоги – производства АО «НИИЭТ». Главные преимущества разработанных стендов - применение контактного метода термостатирования с помощью теплоотводящих пластин с жидкостным теплообменом, что обеспечило высокую точность поддержания температуры корпусов компонентов с большим тепловыделением, а также индивидуальный контроль температуры каждого испытываемого компонента. В настоящее время АО «НИИЭТ», исходя из опыта создания двух стендов для собственных нужд предприятия, предлагает потребителям оформить заказ на изготовление стендов для термоэлектротренировки и испытаний на сохранение работоспособности ЭКБ «СИТ». По сравнению с уже изготовленными стендами АО «НИИЭТ» улучшил функциональные характеристики оборудования. Существенно доработан блок управления режимами. Теперь все настройки находятся на сенсорной панели и стала возможной запись настройки для определенного типа исследуемого прибора, после чего все источники питания переводятся на заданный режим. По-прежнему возможна установка разных приборов на один и тот же стенд используя одну из зон. Параметры исследуемого прибора находятся автоматически. Также модернизирована сама конструкция и корпус стенда - появилась возможность закрывать оборудование с обеих сторон , нет никаких выступающих деталей. Стенд «СИТ» производства АО «НИИЭТ» рассчитан на одновременное испытание 30, 50 и 70 изделий в режимах статической и динамической электрической нагрузки. Помимо отбраковочных испытаний при изготовлении изделий, стенды «СИТ», благодаря высокой точности и широкому диапазону задания параметров тепловой и электрической нагрузки и возможности контроля температурного режима каждого компонента в отдельности, могут применяться для испытаний опытных образцов вновь разрабатываемых электронных компонентов, определения предельных режимов работы, а также для испытаний компонентной базы для таких областей применения, как автомобильная электроника, медицинская техника, промышленная автоматика и т. п. Стенды могут использоваться для испытаний под нагрузкой не только дискретных компонентов, но и микросхем с повышенным тепловыделением, например усилителей или ИС источников питания. В настоящее время АО «НИИЭТ» принимает заявки на изготовление стендов испытаний транзисторов и автоматических камер теплового удара. Сделать заявку на поставку и узнать более подробную информацию об оборудовании можно на сайте производителя АО «НИИЭТ» https://niiet.ru/product-category/testing/.

-

Для достижения высокого качества электронной техники на российской компонентной базе необходимо проведение ряда испытаний ЭКБ. В условиях ограничений, введенных зарубежными странами, у отечественных производителей и испытательных лабораторий возникают сложности с доступом к импортному оборудованию для такого рода испытаний, его поддержке и обслуживанию. Поэтому вопрос создания российских испытательных установок приобретает особую актуальность. Хочу обратить на это оборудование внимание, потому что цены у него достаточно приятные, а точнее, примерно в два раза дешевле, чем у ряда конкурентов, а сроки поставки ниже, чем у других производителей, месяца на два. По крайней мере, на камеру теплового удара. При этом стоит отметить, что с поставками подобного иностранного оборудования сейчас большие сложности. Кое-кто из производителей вообще перестал поставлять похожее оборудование. Используя камеру «АКТУ-001», можно снизить и общую стоимость владения, поскольку в ней для охлаждения испытуемых изделий применяется не дорогая специализированная жидкость, а обычный спирт. Также в камере холода установки может использоваться жидкий азот, что дает возможность проводить испытания при температуре -196 °C. То, что в камере холода могут применяться различные охлаждающие жидкости, в сочетании с другими техническими решениями делает разрабатываемое оборудование универсальным: установка позволит проводить испытания интегральных микросхем и полупроводниковых приборов с широким спектром применения. Страны происхождения комплектующих АКТУ — Россия. При разработке установки применяется российская САПР. Что касается стендов испытаний ЭКБ на надежность, то одно из важных их преимуществ — универсальность. Благодаря применению сменной оснастки стенды позволяют испытывать компоненты в различных корпусах. А вот информация о самом оборудовании: Автоматическая камера теплового удара АКТУ-001 Автоматическая камера для проведения испытаний на воздействие теплового удара интегральных микросхем и полупроводниковых приборов предназначена для проведения испытаний ЭКБ по методу 205-3 ГОСТ РВ 5962 — 004.2 — 2012. Рабочее место включает в себя следующие общие основные компоненты: ванна «тепла» выполнена из нержавеющей стали с нагревательным элементом мощностью 2 кВт, обеспечивает режим испытаний от +30⁰С до +200⁰С; ванна «холода» обеспечивает два режима проведения испытаний: 1) в жидкостной среде (спирт) в диапазоне температур от 0⁰С до минус 60⁰С; 2) в жидкостной среде (жидкий азот) — минус 196⁰С; рабочие термопары; устройство автоматического перемещения испытуемых образцов; корзина; электронный блок управления (ЭБУ); система автоматической подачи азота; вентиляционный короб; защитный кожух. Область применения: испытания ЭКБ Основные параметры: Питание стенда осуществляется от однофазной трехпроводной сети переменного тока напряжением 220 В частоты 50 Гц. Габаритные размеры стенда, не более: ширина — 81 см высота — 165 см длина (размер в глубину) — 65 см Масса стенда не более 40 кг. Электрическая мощность, потребляемая стендом, не более 2,5 кВт. Диапазон воспроизводимой температуры в ванне «тепла», °С: от 30 до 200. Диапазон воспроизводимой температуры в ванне «холода», °С: от 0 до минус 60; минус 196. Время достижения максимальной (минимальной) температуры (не более), мин: 30. Допустимое отклонение температуры от заданного значения, °С: минус 196: не нормируется; от минус 70 до 0 °С: ± 3 °C; от 30 до 200 °С: ± 3 °C. Стенды испытания ЭКБ на надежность Универсальные статические и динамические стенды для проведения отбраковочных испытаний и испытаний ЭКБ на надежность с загрузкой 30/50/70 изделий. Стенды включают в себя следующие основные компоненты: Блоки загрузки, предназначенные для установки испытываемых изделий, подключения к цепям питания и обеспечения теплового режима испытаний. Блок термостатирования, который предназначен для поддержания заданной температуры теплоотводящих пластин блока загрузки с использованием жидкостного теплообмена. Контроллеры температуры, обеспечивающие контроль температуры теплоотводящих пластин блока загрузки. Источники питания, предназначенные для электропитания испытываемых изделий. Область применения: испытания ЭКБ Основные параметры: Питание стенда осуществляется от трехфазной пятипроводной сети переменного тока напряжением 380 В частоты 50 Гц. Габаритные размеры стенда, не более: ширина — 660 мм высота — 2100 мм длина (размер в глубину) — 1000 мм Масса стенда не более 300 кг. Токи по фазам и электрическая мощность, потребляемая стендом, не более: фаза, А — не более 55 А фаза В — не более 55 А фаза С — не более 55 А мощность — 36 000 В·А Рабочий диапазон напряжений источников питания- (5÷60) В. Нестабильность напряжения при изменении тока от 0 до 12,5 А не более ± 2%. Нестабильность напряжения при изменении напряжения сети на ±10% не более ± 2%. амплитуда пульсаций напряжения не более ± 2%. Погрешность измерения источниками питания напряжения не более ± 2%. Погрешность измерения источниками питания тока не более ± 2%. Срабатывание защиты от перегрузки по току при превышении заданного значения защиты не более 5%. Диапазон воспроизводимой температуры теплоотводящих пластин (35÷95) °С. Время достижения предельного значения воспроизводимой температуры и установления теплового режима не более 90 мин. Отклонение воспроизводимой температуры теплоотводящих пластин от заданного значения не более ±3 °С. Срабатывание тепловой защиты при превышении температуры от заданного значения на 5 °C в диапазоне от 35 до 95 °C. Ссылка на оборудование: https://niiet.ru/product-category/testing/

-

Воронежский НИИ электронной техники уже много лет создает оборудование для испытаний собственной продукции — полупроводниковых приборов, микросхем и модулей. В 2021 году в институте было принято решение сделать следующий шаг: основываясь на имеющемся опыте, начать собственную разработку испытательных установок для открытого рынка, чтобы отечественные предприятия электронной промышленности и испытательные лаборатории смогли расширить свои возможности в области испытаний ЭКБ с помощью надежного, качественного и экономичного оборудования российского производства. В настоящее время АО «НИИЭТ» приступил к производству СИТ и АКТУ со следующими техническими характеристиками: Стенды включают в себя следующие основные компоненты: Блоки загрузки, предназначенные для установки испытываемых изделий, подключения к цепям питания и обеспечения теплового режима испытаний. Блок термостатирования, который предназначен для поддержания заданной температуры теплоотводящих пластин блока загрузки с использованием жидкостного теплообмена. Контроллеры температуры, обеспечивающие контроль температуры теплоотводящих пластин блока загрузки. Источники питания, предназначенные для электропитания испытываемых изделий. Область применения: испытания ЭКБ Основные параметры: Питание стенда осуществляется от трехфазной пятипроводной сети переменного тока напряжением 380 В частоты 50 Гц. Габаритные размеры стенда, не более: ширина – 660 мм высота – 2100 мм длина (размер в глубину) – 1000 мм Масса стенда не более 300 кг. Токи по фазам и электрическая мощность, потребляемая стендом, не более: фаза А – не более 55 А фаза В – не более 55 А фаза С – не более 55 А мощность – 36 000 В·А Рабочий диапазон напряжений источников питания– (5÷60) В. Нестабильность напряжения при изменении тока от 0 до 12,5 А не более ± 2 %. Нестабильность напряжения при изменении напряжения сети на ±10 % не более ± 2 %. амплитуда пульсаций напряжения не более ± 2 %. Погрешность измерения источниками питания напряжения не более ± 2 %. Погрешность измерения источниками питания тока не более ± 2 %. Срабатывание защиты от перегрузки по току при превышении заданного значения защиты не более 5%. Диапазон воспроизводимой температуры теплоотводящих пластин (35÷95) °С. Время достижения предельного значения воспроизводимой температуры и установления теплового режима не более 90 мин. Отклонение воспроизводимой температуры теплоотводящих пластин от заданного значения не более ±3 °С. Срабатывание тепловой защиты при превышении температуры от заданного значения на 5 °С в диапазоне от 35 до 95 °С. Автоматическая камера теплового удара включает в себя следующие основные компоненты: • камера тепла, выполненная из нержавеющей стали, с нагревательным элементом мощностью 2 кВт, обеспечивающая режим испытаний от +30 до +200⁰С; • камера холода, обеспечивающая два режима проведения испытаний: – в жидкостной среде (спирт) в диапазоне температур от 0 до -60°С; – в жидкостной среде (жидкий азот) при -196°С. • рабочие термопары; • устройство автоматического перемещения испытуемых образцов; • корзина; • электронный блок управления (ЭБУ); • система автоматической подачи азота; • вентиляционный короб; • защитный кожух Область применения: испытания ЭКБ Основные параметры: • питание стенда осуществляется от однофазной трехпроводной сети переменного тока напряжением 220 В частотой 50 Гц; • габаритные размеры установки, не более: – ширина: 81 см; – высота: 165 см; – глубина: 65 см; – масса стенда, не более: 160 кг. • электрическая мощность, потребляемая стендом, не более: 3,5 кВт; • диапазон воспроизводимой температуры в камере тепла: от +30 до +200°С; • диапазон воспроизводимой температуры в камере холода: от 0 до -60; -196 °С; • время достижения максимальной (минимальной) температуры, не более: 30 мин; • допустимое отклонение температуры от заданного значения: – при -196°С: не нормируется; – от -70 до 0 °С: ± 3°С; – от +30 до +200°С: ± 3°С. Сделать заказ и узнать подробную информацию по испытательному оборудованию можно узнать на сайте производителя АО «НИИЭТ» https://niiet.ru/product-category/testing/

-

Добрый день! Благодарим за проявленный интерес к нашей статье. В настоящее время АО "НИИЭТ" уже разработаны автоматическая камера теплового удара АКТУ-001 и стенд испытаний ЭКБ на надежность. Все заявленные характеристики полностью соответствуют произведенной продукции. Кроме того, у наших специалистов есть возможность изготовить испытательные стенды по вашим индивидуальным техническим заданиям и в соответствии с необходимыми, заявленными вами параметрами. Будем рады сотрудничеству!

-

Российский производитель АО «НИИЭТ» разработал уникальную автоматическую камеру теплового удара, которая способна выдерживать максимально низкую температуру при испытаниях. Жидкий азот автоматической камеры теплового удара производства АО «НИИЭТ» позволяет проводить испытания при температуре минус 196 градусов. В то время как другие, представленные на рынке камеры могут обеспечивать температуру лишь до –60 °C. Альтернативой жидкому азоту для охлаждения является спирт, если при проведении испытания не требуются экстремально низкие температуры. Учитывая, что спирт дешевле специализированных жидкостей, которые используются в импортном оборудовании, стоимость владения новой установки будет существенно ниже. Возможность применения различных охлаждающих жидкостей в камере холода в сочетании с другими техническими решениями определяет еще одно преимущество разрабатываемой установки – ее универсальность. Она позволяет проводить испытания интегральных микросхем и полупроводниковых приборов с широким спектром применения. Заказать испытательное оборудование и узнать дополнительную информацию можно на официальном сайте производителя АО «НИИЭТ» https://niiet.ru/product-category/testing/